L'industria del cemento e le tecniche di analisi più moderne

La sfida per l'industria del cemento è di produrre cemento sempre più performante, abbattendone allo stesso tempo i costi e l'impatto ambientale.

Come?

Attraverso delle tecniche analitiche che permettano di analizzarne e migliorarne la formulazione e grazie ad un'assistenza tecnica rivolta al cliente costante e altamente specializzata.

Abbiamo chiesto ai nostri esperti di spiegarci le tecniche per loro più importanti - dalla fluorescenza a Raggi-X alla microscopia, un vero e proprio mondo di soluzioni Mapei, tutto a vostra disposizione.

Nel 2016 la produzione globale di cemento è stata stimata intorno ai 4,6 miliardi di tonnellate (si veda ad esempio il Cembureau Activity Report 2016). Tale quantità permetterebbe il confezionamento di 15 miliardi di m3 di calcestruzzo, vale a dire circa 2 m3 per ogni abitante del pianeta. Il calcestruzzo è, di fatto, il materiale da costruzione più utilizzato grazie alle sue buone proprietà meccaniche, flessibilità d’uso, durabilità e, ultimo ma non meno importante, il costo contenuto. D’altro canto, l’industria del calcestruzzo e del cemento Portland pone delle preoccupazioni dal punto di vista ambientale, legate principalmente all’emissione nell’atmosfera di gas serra.

Il processo produttivo del cemento Portland è standardizzato e ampiamente descritto in molte pubblicazioni. Le materie prime (solitamente calcare e argille) sono estratte dalla cava, miscelate e successivamente macinate per preparare quella che in gergo si definisce “farina cruda”. La farina è utilizzata come alimentazione per il forno, dove viene prodotto il clinker Portland. Il clinker viene poi finemente macinato insieme a gesso e minerali secondari addizionali per ottenere infine il cemento Portland.

Le alte emissioni di CO2 sono associate principalmente alla produzione di clinker: ne segue che, considerando le norme sempre più stringenti sulla riduzione delle emissioni di gas serra, i cementi di aggiunta con basso contenuto di clinker (e un’alta quantità di materiali cementizi secondari – normalmente indicati come “SCMs”, acronimo di Secondary Cementitious Materials – come calcare, pozzolana, ceneri volanti, loppa ecc.) sono diventati molto più diffusi.

Negli ultimi decenni l’industria del cemento ha fatto grandi passi avanti nella sostituzione dei combustibili tradizionali (come petcoke o gas naturale, utilizzati per raggiungere le alte temperature necessarie per la produzione del clinker) con miscele di diverse sostanze, provenienti da fonti rinnovabili o da materiali di riciclo.

I recenti progressi tecnologici nella produzione del clinker e l’uso di materiali cementizi secondari portano a una differente chimica e mineralogia del clinker, che deve essere tenuta in considerazione per produrre cementi di qualità. L’ottimizzazione delle performance del cemento sta diventando, dunque, un approccio multidisciplinare che richiede una gestione corretta dei dati fisico-meccanici, mineralogici e di microscopia.

QUALI SONO LE TECNICHE ANALITICHE PIÙ UTILI PER STUDIARE IL CEMENTO?

Quando si tratta di capire le differenze tra vari campioni di cemento, avere a disposizione un laboratorio analitico ben equipaggiato è sicuramente di grande aiuto. Grosse differenze possono essere osservate dal punto di vista della reattività e delle proprietà fisiche dopo l’introduzione di combustibili secondari e l’uso di SCMs. Diverse tecniche analitiche vengono in aiuto quando si tratta di valutare l’influenza di differenti parametri.

In questo articolo prenderemo in considerazione quelle che, secondo la nostra opinione, sono le tecniche più importanti. L’attenzione verrà posta sulla significatività di ciascuna tecnica come strumento analitico piuttosto che sui principi scientifici sottostanti. La moderna industria del cemento richiede un alto grado di assistenza tecnica e quindi solo le aziende di alto livello, con un’alta specializzazione nella chimica e mineralogia del cemento e nella formulazione di additivi, possono essere considerate come partner affidabili. Tutte le tecniche di seguito descritte (e molte altre ancora) sono disponibili nei laboratori R&S Mapei ad alta specializzazione.

PARTICLE SIZE DISTRIBUTION

La particle size distribution (PSD) di un cemento è in pratica una descrizione del numero e della dimensione delle particelle che lo compongono. Questa può essere analizzata con differenti metodi; il più utilizzato è sicuramente la diffrazione laser. Una varietà di strumenti sono disponibili sul mercato, con la polvere che può essere dispersa in un flusso di aria secca oppure in un liquido non reattivo (es. etanolo). La PSD può essere utilizzata come parametro di controllo qualità (per monitorare la finezza, normalmente incentrata su uno specifico diametro di particelle) e come un valore medio per valutare la performance del processo di macinazione del cemento. Quest’ultimo metodo prevede la costruzione della cosiddetta “Curva di Tromp”, grazie alla quale si può determinare l’ottimizzazione del processo. Gli additivi di macinazione giocano un ruolo cruciale nell’efficienza del separatore (il macchinario che nei moderni processi di macinazione del cemento permette di avere un materiale con una finezza altamente controllata): un additivo ben progettato può ridurre la quantità di rifiuto e minimizzare il bypass.

FLUORESCENZA A RAGGI-X

Il metodo della fluorescenza a Raggi-X permette di ottenere la composizione chimica di un cemento e ha sostituito l’analisi manuale del clinker e degli altri componenti nella maggior parte dei laboratori. È una tecnica veloce, affidabile e relativamente semplice per determinare la composizione chimica di un campione, permettendo di controllare la costanza della composizione, la presenza di elementi minori e così via.

DIFFRAZIONE A RAGGI-X (QUANTITATIVA)

La diffrazione a Raggi-X quantitativa (misurata col metodo Rietveld) è uno strumento eccellente per valutare le fasi cristalline nei materiali. Questa tecnica rivela importanti caratteristiche dei minerali che costituiscono il cemento, tra cui la presenza e quantità di fasi individuali, i tipi di solfato di calcio, il polimorfismo dei silicati di calcio, alluminati e ferrite, la presenza di calce libera, portlandite e alcali. Tutte queste informazioni fungono da guida nella regolazione del processo di produzione del cemento. In particolare, questo strumento costituisce un potente alleato nella risoluzione dei problemi di performance sul campo.

ANALISI TERMOGRAVIMETRICA (TGA)

Nell’analisi termogravimetrica (TGA) un campione di materiale viene riscaldato a partire da una temperatura molto bassa (es. - 40 °C) fino ad alta temperatura (es. 1000 °C), registrando nel mentre tutti i cambiamenti di peso. Questa analisi permette di valutare numerose caratteristiche del cemento finito, come la pre-idratazione, il contenuto di calcite, il contenuto di anidrite e del solfato di calcio emiidrato, in maniera quantitativa. Normalmente questa tecnica è affiancata alla DTA (Analisi Termica Differenziale) che aggiunge informazioni riguardanti lo scambio di calore (mostrando se trasformazioni e cambi di fase sono processi esotermici o endotermici). TGA e DTA possono essere molto utili per diagnosticare diversi problemi di performance legati alla qualità del cemento, scorrevolezza dopo lo stoccaggio e pre-idratazione.

CALORIMETRIA A SCANSIONE DIFFERENZIALE (DSC)

La calorimetria a scansione differenziale (DSC) è simile all’analisi TGA-DTA, con la differenza che i valori registrati non si riferiscono alle perdite di peso bensì ai trasferimenti di calore. Questa tecnica permette di quantificare l’energia associata ai fenomeni provocati dai cambi di temperatura. Nell’analisi del cemento, la DSC è particolarmente accurata nella determinazione del tasso di disidratazione del gesso, fungendo da parametro guida per le operazioni di controllo del processo di macinazione. In generale, il tasso di disidratazione del gesso impatta sulle performance del cemento in vari modi: un tasso incorretto può infatti influire negativamente sul profilo di idratazione del cemento, modificarne la cinetica, influire sulla lavorabilità in malta e sullo slump in calcestruzzo.

CALORIMETRIA ISOTERMA E ADIABATICA

La calorimetria isoterma è uno strumento eccellente per determinare la cinetica e il processo di idratazione del cemento. Il profilo di idratazione che si ottiene dai test calorimetrici permette di fare previsioni riguardo il bilancio dei solfati, il potenziale di sviluppo delle resistenze e la compatibilità del cemento con gli additivi da calcestruzzo. La calorimetria isoterma, inoltre, è una tecnica molto utile per confrontare e valutare profili di idratazione laddove additivi da cemento siano stati utilizzati come incrementatori di resistenze meccaniche.

La calorimetria adiabatica è uno strumento complementare a quella isoterma. La cinetiche di idratazione vengono studiate alle temperature generate dal calore di reazione del cemento, senza alcuna correzione come invece avviene negli esperimenti isotermi. In questo caso vengono utilizzati campioni di calcestruzzo o malta per simulare meglio le condizioni reali di utilizzo. Ciò permette di monitorare e risolvere problematiche del calcestruzzo in maniera più efficiente, oltre a essere un metodo utile per indagare le interazioni tra additivi per cemento e additivi per calcestruzzo.

MICROSCOPIA (SEM E OTTICA)

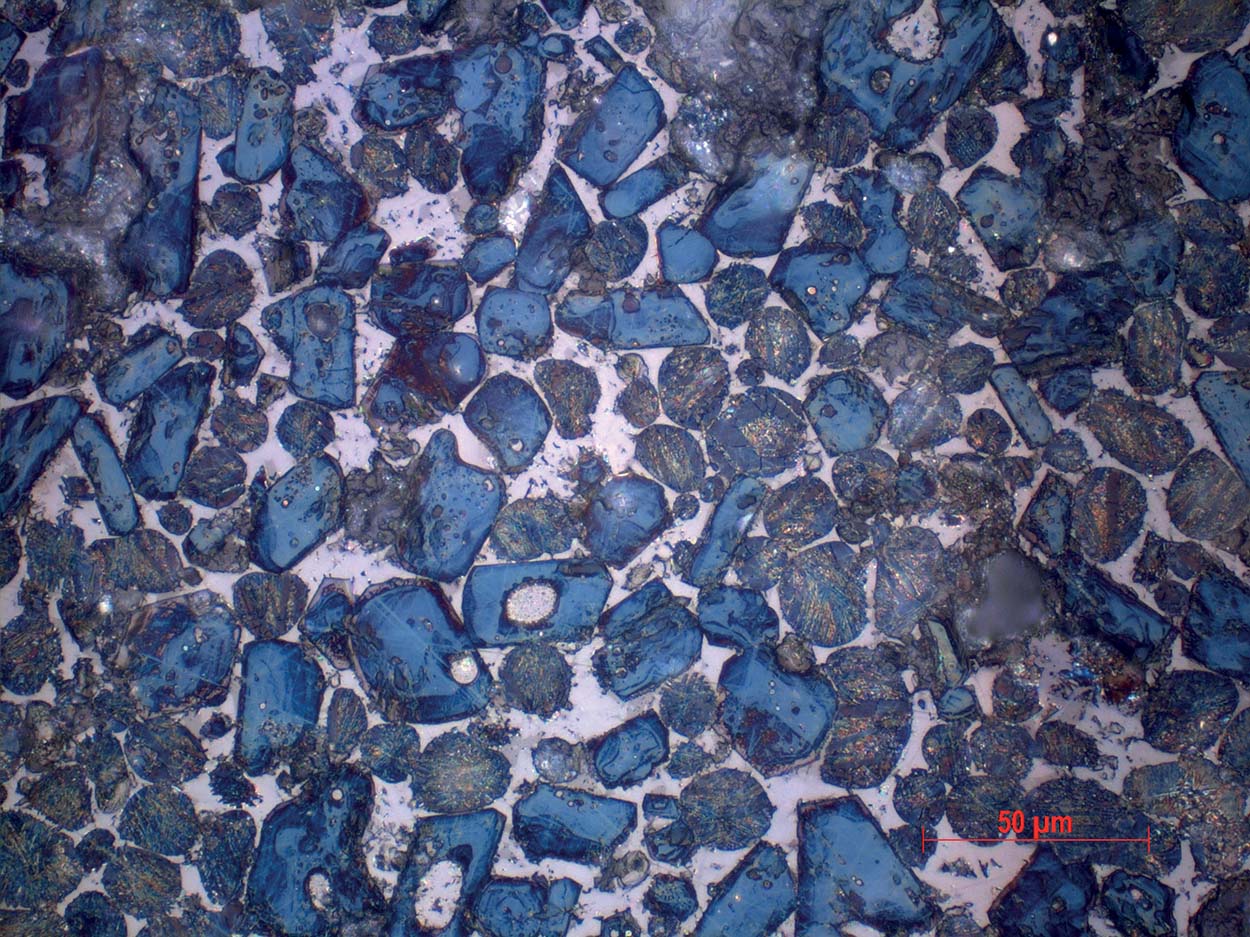

Le fasi di cottura, raffreddamento e le condizioni di processo del forno sono direttamente responsabili della reattività delle fasi del clinker e della qualità complessiva del cemento. L’analisi di microscopia ottica rivela caratteristiche del processo di cottura del clinker, quali la dimensione dei cristalli e la loro distribuzione della matrice, l’atmosfera e le condizioni riducenti del forno, la temperatura di cottura e i profili di raffreddamento primari e secondari. La preparazione dei campioni di clinker consiste nel selezionare una porzione significativa di materiale che successivamente viene frantumata e setacciata in modo da ottenere una dimensione media omogenea dei grani. Il campione viene in seguito inglobato in resina e lucidato con strumenti appositi per essere infine osservato in luce riflessa. Un’immagine di esempio ottenuta nel nostro laboratorio è mostrata in Figura 1.

La microscopia elettronica a scansione (SEM) è un potente strumento che può essere utilizzato per osservare direttamente la forma e la distribuzione di dimensioni delle particelle di cemento e delle materie prime. Allo stesso tempo, affiancandola alla spettroscopia EDX, è possibile identificare la composizione chimica di particelle o aree specifiche del campione. La tecnica si è dimostrata estremamente utile nel risolvere problematiche legate alla farina cruda (la miscela di calcare e argille utilizzata per la produzione del clinker) in relazione alla sua compatibilità col forno. Attraverso l’osservazione delle particelle di cemento si possono trarre interessanti informazioni riguardo la morfologia e le proprietà fisiche del materiale (vedi Figura 2 e 3).

Unire le informazioni provenienti da tutte queste tecniche di analisi può fare la differenza nell’essere in grado di soddisfare le richieste di mercato nella moderna industria del cemento.

Per maggiori informazioni, consultate la nostra sezione dedicata C-ADD Mapei.

Paolo Forni, Matteo Magistri. Cement Additives Division, Mapei SpA