De Realtà Mapei n° 34 - 2021-11-10

|

Les matériaux de construction tels que la brique, les blocs et la pierre sont largement utilisés dans le monde entier. Pour construire avec ces matériaux, il faut utiliser un « adhésif » pour assembler la structure et assurer l’intégrité de cette dernière. L’« adhésif » le plus courant, le ciment, remonte à des milliers d’années et est resté relativement inchangé. Cependant, grâce aux progrès des matériaux cimentaires, cet « adhésif » a maintenant évolué vers la technologie actuelle qui a produit les ciments de maçonnerie. Il s’agit généralement d’une combinaison de ciment Portland ou de ciment hydraulique, d’un plastifiant et d’autres matériaux qui sont ajoutés afin d’améliorer les caractéristiques des ciments de maçonnerie, comme la durabilité, le temps de prise, la rétention d’eau, etc. Outre l’encollage des matériaux de construction, les ciments de maçonnerie sont également utilisés pour produire du stucco.

Données du graphique gracieusement fournies par la PCA : Portland Cement Association

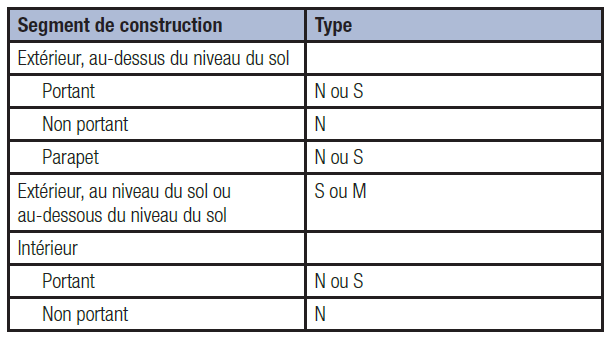

Les ciments de maçonnerie sont généralement produits dans des mortiers de Type N, de Type S ou de Type M à différents niveaux de résistance, comme le détermine la norme ASTM C91. Cette norme définit les classifications et les applications pour lesquelles les ciments de maçonnerie sont généralement utilisés. Le tableau ci-après présente une analyse des trois classifications et de leurs applications en construction. Le Type N est un mortier à usage général, habituellement employé sur les murs intérieurs ou les murs extérieurs au-dessus du niveau du sol. Le Type S est un mortier structural portant. Le mortier de Type S peut être utilisé dans le cadre d’applications extérieures et d’applications au niveau du sol ou au-dessous du niveau du sol. Le Type M est le mortier le plus résistant et est employé pour les applications d’éléments de maçonnerie en béton.

La spécification ASTM C270 décrit comment spécifier ces ciments de maçonnerie en fonction de l’utilisation et de la résistance qui sera requise. Il s’agit d’un élément extrêmement important, car le mortier cimentaire de maçonnerie est l’« adhésif » final que les maçons appliquent aux structures pour les maintenir ensemble.

Bien que la qualité du ciment de maçonnerie soit importante et que le produit final doive répondre à la spécification ASTM C91, il est possible d’en améliorer des caractéristiques importantes, telles que l’ouvrabilité du mortier sur le terrain, la prolongation ou la réduction de la durée de vie du mélange du mortier, la prévention de l’évaporation de l’humidité, le contrôle du ressuage, l’obtention d’une texture plus fine et l’augmentation de la capacité d’étalement. Afin d’obtenir ces propriétés, les producteurs de maçonnerie ont recours à certains ajouts pendant le processus de mouture du ciment de maçonnerie (ou clinker). L’une des catégories de matériaux ajoutés au cours du processus est les agents de mouture pour la maçonnerie. La Division des additifs pour ciment (C-ADD) de MAPEI joue un rôle de premier plan dans ce processus en aidant à créer un ciment de maçonnerie durable.

La Division C-ADD de MAPEI fournit divers agents de mouture à l’industrie du ciment, y compris des agents de mouture pour la maçonnerie. Les agents de mouture pour la maçonnerie de MAPEI ont pour fonction principale d’introduire de l’air de manière contrôlée, ce qui crée un entraînement d’air dans des microbulles stables. Ces microbulles sont réparties dans le ciment de maçonnerie de façon très homogène, ce qui donne un mortier solide et lisse. Les agents de mouture pour la maçonnerie de MAPEI peuvent réduire le ressuage, améliorer l’ouvrabilité, prolonger la durée de vie des panneaux, ainsi qu’améliorer la résistance aux cycles de gel/dégel.

Selon les recherches de la Division C-ADD, les avantages techniques de l’utilisation des agents de mouture pour la maçonnerie de MAPEI peuvent comprendre :

Ce ne sont là que quelques-unes des constatations internationales qui ont été publiées dans une série d’études et de documents techniques. Pour obtenir de plus amples renseignements, consultez le http://cadd.mapei.com/wp-content/uploads/2016/03/2002-04-Petrochem.pdf (offert en anglais seulement).

En outre, l’emploi d’additifs pour ciment rend la production de ciment de maçonnerie plus durable en réduisant les émissions de CO2 et en limitant l’utilisation de matières premières non renouvelables. La réduction de CO2 est calculée dans l’ensemble à l’aide des critères suivants :

Puisque MAPEI croit en la transparence, ces chiffres relatifs à l’élimination du CO2 font l’objet d’un décompte continu sur la page d’accueil de la Division des additifs pour ciment (http://cadd.mapei.com/fr-ca/). De plus, comme pour tous les produits MAPEI, les produits C-ADD font l’objet d’un examen périodique permettant de déterminer leur contribution éventuelle aux programmes de certification environnementale.

Qu’il s’agisse d’un « adhésif » de Type N, de Type S ou de Type M, celui-ci peut bénéficier de l’ajout d’additifs pour ciment. L’ancienne formule de calcaire, de sable et d’eau peut – et devrait – être améliorée pour produire un ciment de maçonnerie plus durable que jamais. La Division des additifs pour ciment de MAPEI s’engage à apporter ces solutions novatrices au marché du ciment.