Il parere dell'esperto

/

14/03/2024

I punti di forza di un prodotto unico

Tempo di reticolazione breve, grande flessibilità, eccellenti proprietà meccaniche tra i tanti vantaggi delle membrane poliureiche

La reazione tra isocianati e ammine per formare poliuree fu considerata negli anni Ottanta per l'edilizia nonostante la sua rapida reazione. Dagli anni Novanta, pompe speciali furono sviluppate per gestire il breve tempo di reticolazione, rendendo la poliurea vantaggiosa per l'impermeabilizzazione rapida. Le poliuree presentano caratteristiche meccaniche superiori rispetto ad altri polimeri, grazie ai numerosi legami a idrogeno tra le catene poliureiche.

Da ostacolo a vantaggio: l'evoluzione delle poliuree nell'edilizia

Per quanto la reazione tra isocianati e ammine (cioè la reazione che porta alla formazione di una poliurea) sia nota da molti anni, solo a partire dagli anni Ottanta del secolo scorso si è cominciato a pensare a un suo possibile utilizzo nella realizzazione di prodotti per l’edilizia. La riluttanza nel prendere in considerazione questa tecnologia derivava dai tempi di reazione estremamente brevi (generalmente pochi secondi) che tuttora la caratterizzano i quali, essendo un forte impedimento al suo impiego nella formulazione di prodotti da applicare manualmente, per parecchio tempo hanno indirizzato la ricerca verso lo studio di altri polimeri, in primis i poliuretani. Tuttavia, i notevoli benefici accostabili all’utilizzo di una poliurea hanno portato, dai primi anni Novanta in poi, alla messa a punto di pompe speciali, particolarmente sofisticate, in grado di gestire il tempo di reticolazione molto corto del prodotto, tanto che quest’ultimo è passato dall’essere considerato una barriera quasi insormontabile a uno dei benefit principali associati alla poliurea. L’elevatissima velocità di reticolazione della membrana, infatti, ne garantisce una rapida applicazione che, in termini pratici, significa una messa in opera della superficie impermeabilizzata dopo poche ore. Ciononostante, ciò che rende le membrane a base poliureica un prodotto unico sul mercato riguarda le loro caratteristiche meccaniche. Difatti, quando occorre aumentare la flessibilità di un prodotto, si deve necessariamente abbassare la sua densità di reticolazione, utilizzando molecole ad alto peso molecolare e a bassa funzionalità. In gran parte dei polimeri, questi accorgimenti formulativi determinano anche un abbassamento generale di altre proprietà, soprattutto la resistenza alla trazione e la resistenza alla lacerazione, ma non nei prodotti a base poliureica. Persino in membrane con un allungamento superiore al 300% (che è l’allungamento minimo di ogni poliurea spruzzabile della linea Purtop), sia la resistenza alla trazione che quella alla lacerazione restano di gran lunga superiori a quelle di altre membrane con lo stesso grado di elasticità, ma di diversa tecnologia.

I notevoli benefici ottenibili dall’utilizzo di una poliurea hanno portato alla messa a punto di pompe speciali, in grado

di gestire il ridotto tempo di reticolazione del prodotto

Poliurea e altri polimeri: le ragioni delle differenti caratteristiche meccaniche

Il motivo per cui questo avviene con la poliurea e non con altri polimeri dipende dalle diverse interazioni molecolari che si originano dopo la reazione tra isocianati e ammine, in special modo quelle che portano alla formazione di un particolare legame elettrostatico chiamato legame a idrogeno. Il numero di legami a idrogeno che si originano tra varie catene poliureiche è notevolmente superiore a quello ottenibile con polimeri flessibili di natura diversa, ma per spiegare in maniera semplice quanto questa differenza influenzi le caratteristiche finali dei prodotti, possiamo utilizzare come esempio il confronto tra acqua e metano. Le molecole di queste due sostanze hanno dimensioni molto simili, entrambe hanno un peso molecolare bassissimo, pertanto, proprio in virtù di quest’ultima caratteristica, in linea di principio, sia il metano che l’acqua a temperatura ambiente dovrebbero trovarsi allo stato gassoso. In realtà questo avviene solo con il metano, mentre per avere l’acqua allo stato gassoso occorre superare i 100 °C. Questa notevole differenza di comportamento tra le due sostanze dipende proprio dai legami a idrogeno, che l’acqua è in grado di formare, creando un network che lega tra loro le varie molecole, impedendo loro di evaporare, mentre il metano no. Trasferendo il ragionamento alle poliuree e inserendo nella comparazione i poliuretani (i quali sono i polimeri chimicamente più simili a una poliurea), a parità di altri fattori, il numero superiore di legami a idrogeno che si formano tra i gruppi ureici, rispetto a quelli che si formano tra i gruppi uretanici (che, sostanzialmente, significa un network più esteso nelle catene poliureiche) sono la sola spiegazione che giustifica le caratteristiche meccaniche considerevolmente più alte di una membrana poliureica in confronto a una poliuretanica. Inoltre, restando al parallelo tra queste due tecnologie, occorre sottolineare un ulteriore vantaggio delle poliuree rispetto ai poliuretani, che dipende, ancora una volta, dall’estrema reattività degli isocianati nei confronti delle ammine. Un gruppo uretanico si forma per reazione tra un isocianato e un alcol. Gli alcol, però, sono molecole chimicamente affini all’acqua, pertanto in presenza di umidità, gli isocianati non reagiscono soltanto con gli alcol, ma tenderanno a reagire anche con l’acqua. In molte applicazioni in cui sono coinvolti i poliuretani (a meno che non si tratti di prodotti monocomponenti, nei quali la reazione con l’acqua diventa fondamentale), questa reazione può rappresentare un problema, in quanto genera anidride carbonica, un gas che durante la fase di reticolazione porta alla formazione di bolle in superficie. Tutto ciò non avviene con la poliurea, perché la differenza di reattività tra ammine e acqua nei confronti degli isocianati è tale che, anche in presenza di alta umidità, gli isocianati reagiscono esclusivamente con le ammine.

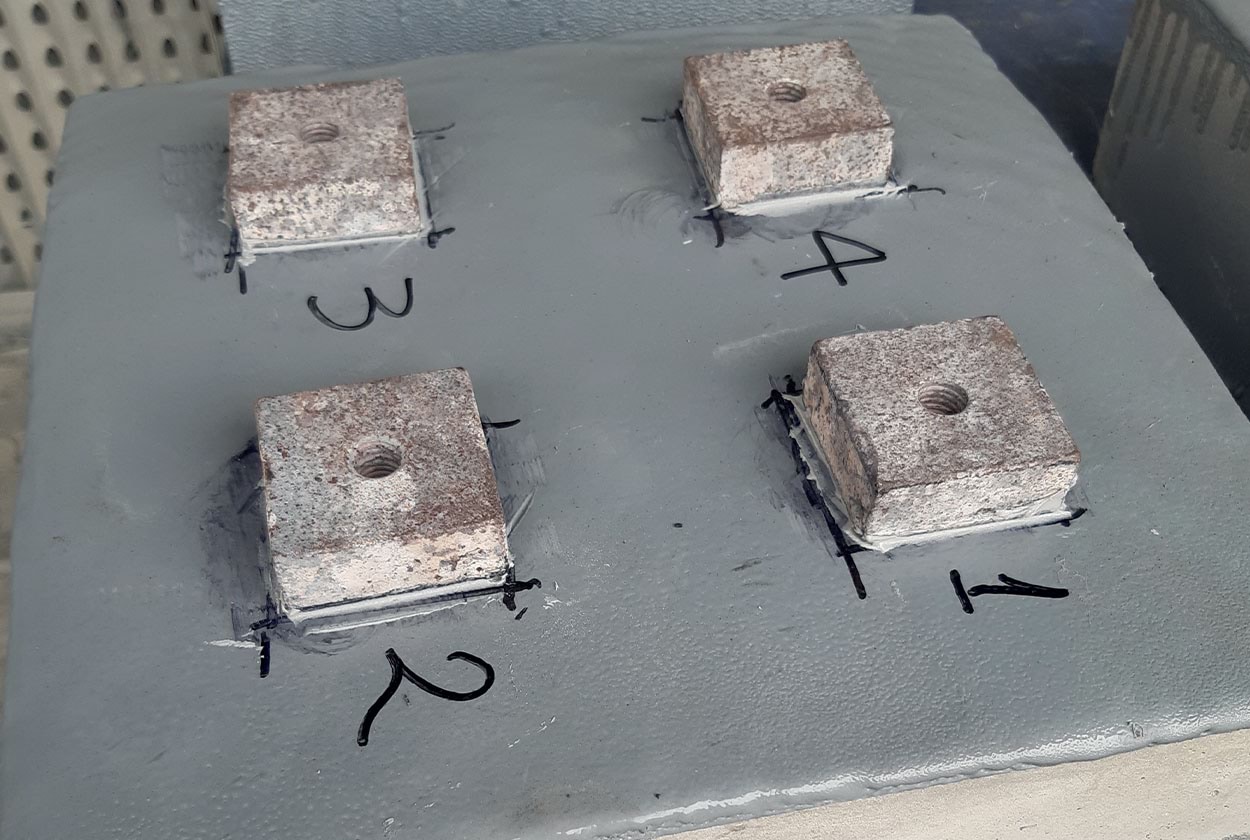

Utilizzo di una membrana poliureica su superfici di piccole dimensioni

Sebbene l’elevatissima velocità di polimerizzazione della poliurea costituisca un vantaggio quando occorre impermeabilizzare superfici molto ampie, essa diventa un ostacolo in quei casi in cui le superfici da impermeabilizzare sono molto più piccole, dato che l’utilizzo di una pompa particolarmente sofisticata sarebbe antieconomico, oltreché molto scomodo. Tuttavia, studiando più a fondo la chimica delle sostanze coinvolte in questa tecnologia, abbiamo capito che selezionando alcune ammine meno reattive sarebbe stato possibile formulare una poliurea applicabile manualmente. Il PURTOP 200 è stato concepito esattamente in questo modo. Oltretutto, esso non solo è in grado di garantire prestazioni superiori a quelle di ogni membrana liquida oggi disponibile sul mercato, ma la sua formula non prevede l’impiego di alcun solvente, configurandolo anche come prodotto a bassissime emissioni.

Gli ibridi poliuretano-poliurea

Le caratteristiche meccaniche di una membrana poliureica rendono il prodotto adatto a sollecitazioni piuttosto severe. Tra le altre cose, essa performa in maniera eccellente in termini di crack-bridging in aree parcheggio soggette al traffico veicolare, oppure garantisce ottime resistenze per contatto continuo con parecchie sostanze chimicamente aggressive. Se però l’impiego principale è come membrana impermeabilizzante, le prestazioni di una poliurea potrebbero risultare persino sovradimensionate. Pertanto, con l’ottica di offrire ai clienti un prodotto a costi più accessibili, negli anni abbiamo sviluppato degli ibridi poliuretano-poliurea, le cui caratteristiche sono state definite in base ad applicazioni dove solo alcuni dei vantaggi offerti da una poliurea sono realmente necessari. In precedenza, abbiamo accennato al fatto che la reazione tra isocianati e alcol è piuttosto lenta, quindi, per fare in modo che questa, nella formulazione di un ibrido poliuretano-poliurea, abbia la stessa rapidità di quella tra isocianati e ammine occorre aggiungere un catalizzatore. Quest’ultimo, tuttavia, non è in grado di distinguere tra alcol e acqua, per cui negli ibridi poliuretano-poliurea l’aggiunta del catalizzatore potrebbe portare alla formazione di qualche bolla superficiale. In base a questo ragionamento, dunque, diventa chiaro che formulare un ibrido poliuretano-poliurea è un’attività più complessa della formulazione di una poliurea pura. Ciononostante, grazie a un intenso lavoro di ricerca e a una selezione accurata delle sostanze da impiegare, siamo stati in grado di rendere trascurabile questo problema e il prodotto risultante, il PURTOP 500N, viene ormai largamente impiegato in paesi caratterizzati da un clima molto umido per gran parte dell’anno come Singapore e Hong Kong. Occorre, poi, mettere in evidenza che la possibilità di generare ibridi di vario tipo ci ha stimolato a studiare nuove soluzioni per problematiche ancora più complesse. Ne è un chiaro esempio il PURTOP FR, un ibrido poliuretano-poliurea che, grazie a particolari modifiche chimiche che ne hanno migliorato notevolmente la reazione al fuoco, è stato classificato come prodotto D-s3-d0 secondo la EN13501-1 e BROOF t1, t2, t3 e t4 secondo la EN 13501-5. Grazie a questa sua caratteristica, la membrana sta guadagnando sempre maggiore spazio sul mercato, di pari passo con la diffusione dei pannelli fotovoltaici, il cui uso ha proprio determinato regolamentazioni più restrittive in termini di reazione al fuoco.

Studiando più a fondo la chimica delle sostanze coinvolte in questa tecnologia, è stato possibile formulare anche una

poliurea applicabile manualmente

Proteggere la membrana con finiture alifatiche

L’utilizzo alquanto frequente delle poliuree o degli ibridi poliuretano-poliurea come membrane impermeabilizzanti per le coperture richiede innanzitutto che tali materiali non subiscano una degradazione per esposizione ai raggi ultravioletti, originati dal sole, e per effetto dell’ossidazione termica. È pur vero, però, che lo stesso network polimerico che garantisce caratteristiche meccaniche eccezionali è in grado di rendere questa degradazione (che si evidenzia come un progressivo ingiallimento della membrana e dalla tendenza della sua superficie a “sfarinare”) molto lenta e non particolarmente penalizzante a livello prestazionale. Ciononostante, se l’estetica del prodotto rappresenta un requisito fondamentale, occorre proteggere la membrana utilizzando una finitura alifatica. Tali prodotti sono, per loro natura, molto resistenti ai raggi ultravioletti (a differenza dei Purtop, che sono, invece, a base aromatica), pertanto, anche applicati a bassissimi spessori (150-200 μm), mantengono la superficie della membrana inalterata per periodi molto lunghi. Mapei propone diverse finiture alifatiche per le sue poliuree, che si differenziano in base al tipo di applicazione. Se, per esempio, occorre una semplice protezione della membrana e questa non è soggetta a particolari sollecitazioni, il miglior compromesso in termini di costi e benefici è rappresentato dal MAPECOAT PU 20 N. Altrimenti, se, come nelle aree parcheggio, la superficie da impermeabilizzare è soggetta al traffico veicolare, bisogna preferire una finitura con proprietà meccaniche superiori, tipo il MAPECOAT PU 30 N. Infine, nel caso venisse richiesto l’impiego di prodotti che rilascino quantità di solvente molto basse, è possibile utilizzare MAPEFLOOR FINISH 59W, una finitura a base acqua che grazie alla sua flessibilità è anche in grado di resistere a eventuali movimenti della membrana. Gli sviluppi relativi agli impieghi della poliurea in edilizia sono in continua evoluzione. Da parte nostra, potremmo proseguire il discorso, accennando agli studi che stiamo portando avanti per la messa a punto di poliuree alifatiche o di poliuree ad alto contenuto di sostanze rinnovabili. Si tratta, però, di prodotti ancora in fase sperimentale, che necessitano di ulteriori accorgimenti formulativi, sebbene essi rappresentino l’ennesima testimonianza dell’incessante desiderio di innovazione che da sempre alimenta l’attività di ricerca dei laboratori Mapei.