Matteo Magistri írása

A magas mechanikai teljesítmény, a tartósság, a könnyű felhasználhatóság, a nyersanyagok széleskörű elérhetősége, a tulajdonságok jó módosíthatósága és a viszonylag alacsony költségek egyedülálló kombinációjának köszönhetően a beton a világ legelterjedtebb építőanyaga, és a víz után a második leggyakrabban használt építőanyag. A beton hatóanyaga a portlandcement, a portlandcement hatóanyaga pedig a Portland klinker: kalcium-szilikátok és sziliko-aluminátok mesterséges keveréke, amely képes reakcióba lépni a vízzel. Ennek a hidraulikus reakciónak köszönhetően megkeményedik és szilárd masszává alakítja a cement és víz folyékony keverékét, összekötve a finom és durva adalékanyagokat.

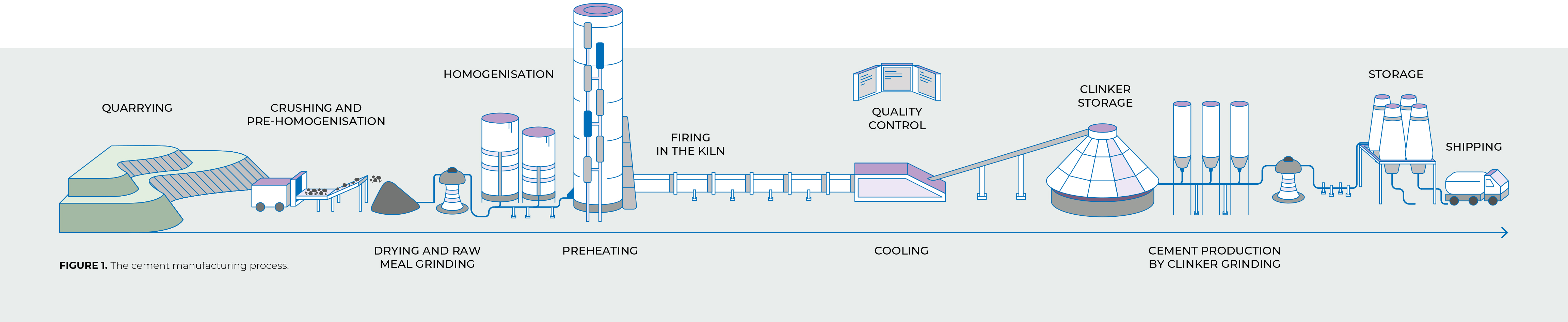

A portlandcement tipikus gyártási folyamata (lásd az ábrát) a nyersanyagok - főként mészkő és agyag - kitermelésével kezdődik, amelyeket bányásznak, majd megfelelően összekeverik és őrlik, hogy elkészüljön az úgynevezett nyers keverék. Ezt egy speciális kemencében magas hőmérsékleten égetik, ahol a szilícium-dioxid és a mész (a nyers keverékhez a folyamat hatékonyságának javítása érdekében timföld/vas-oxidokat adnak) reakcióba lépnek, hogy a Portland klinkert alkotó kalcium-szilikátokat és aluminátokat képezzenek.

A klinkert ezután gipsszel és másodlagos ásványi adalékokkal (például mészkővel, pernyével, granulált kohósalakkal, természetes vagy mesterséges puccolánokkal) együtt finomra őrlik, hogy megkapják a jól ismert, általában portlandcementként emlegetett szürke port, amelyet építőmunkások milliói használnak hidraulikus kötőanyagként a betonban.

Az üvegházhatású gázok csökkentése a termelés fenntarthatóbbá tétele érdekében

A cementgyártás tipikus nehézipari folyamat, amelyet magas energiaigény jellemez, mind a szükséges magas hőmérséklet eléréséhez szükséges tüzelőanyagok, mind az őrlőmalmokat és a modern cementgyárak gépeit működtető elektromos energia miatt. Ráadásul a klinkergyártás során a mészkő (természetes kalcium-karbonát) lebomlik, és jelentős mennyiségű szén-dioxidot bocsát ki a légkörbe. Ennek eredményeképpen a cementipar a jelentések szerint az összes antropogén üvegházhatású gázkibocsátás 5-8%-áért felelős, ami főként a klinkergyártáshoz és az őrléshez kapcsolódik.

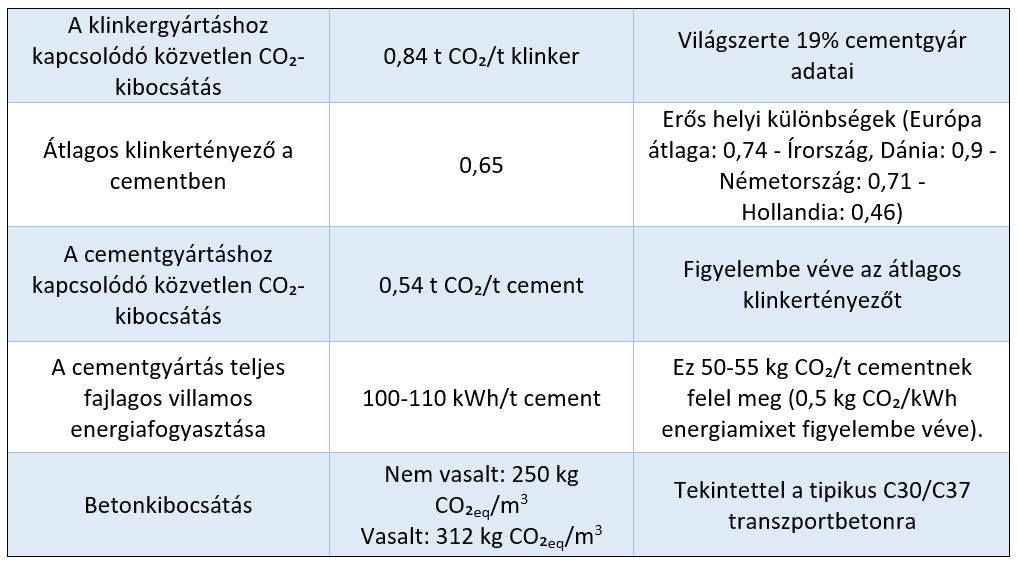

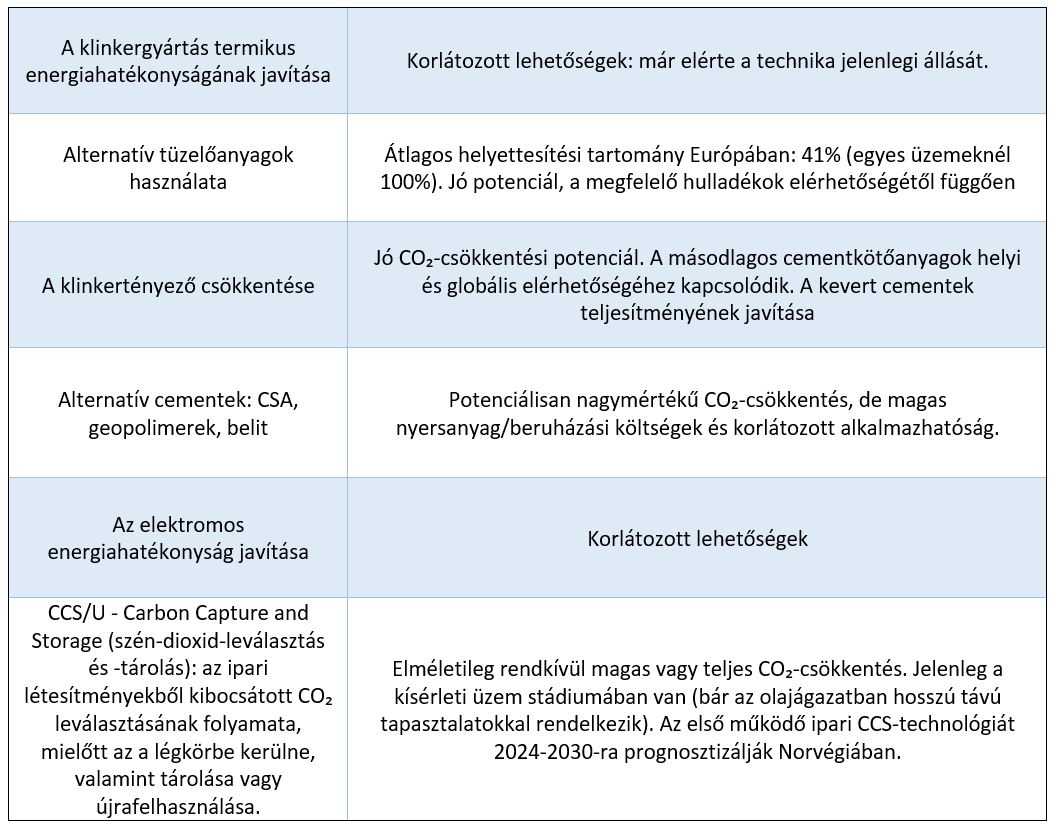

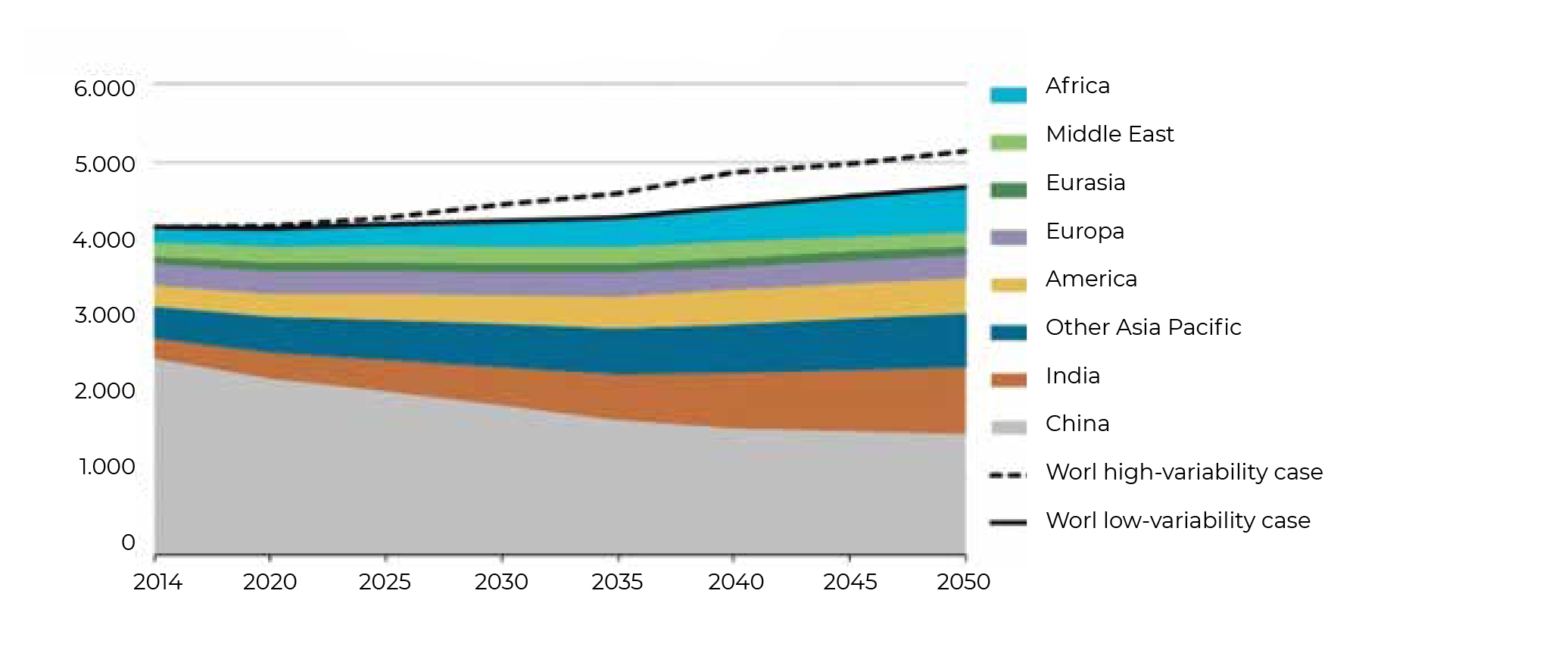

Az 1. táblázat a cement- és betongyártás CO₂-kibocsátására vonatkozó modern adatokat foglalja össze, míg a 2. táblázatban röviden ismertetjük és kommentáljuk a kibocsátás csökkentésére alkalmazható főbb stratégiákat. A grafikon a globális cementtermelés 2050-ig szóló előrejelzését mutatja be, amely várhatóan eléri az 5 milliárd tonnát.

Ezt szem előtt tartva úgy tűnik, hogy a CO₂-kibocsátás csökkentése vagy megszüntetése komoly kihívást jelent a cementipar számára, és ígéretesebb stratégia a cementben lévő klinker mennyiségének csökkentése.

1. táblázat: A CEMENT/BETONIPAR CO2-KIBOCSÁTÁSA

2. táblázat - STRATÉGIÁK A CO2-KIBOCSÁTÁS CSÖKKENTÉSÉRE

Forrás: M. Schneider, "A cementipar az alacsony szén-dioxid-kibocsátású jövő felé vezető úton", ICCC2019, Prága.

A kevert cementek (cementek, amelyeknél a klinkert részben más anyagokkal helyettesítik) nem jelentenek újdonságot: előállításuk és felhasználásuk régóta bevett ipari gyakorlat, és a másodlagos cementtartalmú anyagok, mint például mészkő, pernye, salak, természetes vagy mesterséges puccolánok használata jól ismert és műszaki szabványokban le van írva. Másrészt a klinkertényező ma megkövetelt csökkentése messze meghaladja az építőipar által korábban megszokott szintet.

Ennek a kihívásnak való megfelelés érdekében a közelmúltban új műszaki szabványok jelentek meg (például az EN 197-5 és EN 197-6 európai szabványok), amelyek leírják a nagyon alacsony klinkertartalmú új cementtípusok (CEM II/C és CEM VI) gyártását. Ezenkívül új típusú másodlagos cementkötő-anyagokat és ezek kombinációját a hagyományos cementkötő-anyagokkal vizsgálják és fejlesztik, és néhány esetben már a piacon is elérhetőek.

Tipikus példa erre a kalcinált agyag és a kalcinált agyag/mészkő kombináció: valószínűleg ez rendelkezik a legnagyobb potenciállal a klinker jelentős csökkentésére.

Az alacsony klinker-tartalmú cementek azonban bizonyos problémákat vetnek fel, elsősorban a csökkent korai szilárdságot és a megnövekedett vízigényt. Először is, a hatóanyag (a klinker) csökkentése korlátozza az elérhető mechanikai teljesítményt. Másodszor, egyes cementtartalmú anyagok gyakran jelentős mennyiségű vizet vesznek fel, ami növeli a friss beton kezdeti viszkozitását. Ilyenkor kötelező a szilárdság és a vízigény korrigálása megfelelő cementadalékokkal: ezek olyan kémiai termékek, amelyek befolyásolják a cement hidratációját, felgyorsítva a szilárdság növekedését és javítva a cement viszkozitását, amint a betonban felhasználják. Ezen túlmenően ezek az adalékszerek őrlési segédanyagként is működnek, növelve a cementgyárak őrlőmalmainak teljesítményét, és csökkentve a fajlagos energiafogyasztást.

A cementadalékokat a kívánt céloknak és a cement/klinker típusának megfelelően, annak kémiai és ásványi tulajdonságait figyelembe véve lehet személyre szabottan elkészíteni. Általában technológiai adalékszerként használják őket, az őrlés során adják a cementhez: ez közvetett CO₂-megtakarítást eredményez, amely a villamosenergia-termeléshez használt energiamix függvényében többé-kevésbé nyilvánvaló. Az előállított cement a jobb korai hidratációnak és az adalékszer adagolásával biztosított csökkentett vízigénynek köszönhetően nagyobb mértékben helyettesítheti a klinkert, ami az üvegházhatású gázok kibocsátásának jelentős csökkenésével jár.

A globális cementipar olyan változásnak lesz kitéve, amelyre korábban soha nem volt példa, de az innováció helyes megközelítésével jó esély van a sikerre.

Mik azok a cementadalékok?

A cementadalékok - más néven őrlési segédanyagok - a modern portlandcementek gyártási folyamata során használt kémiai termékek. Ezeket általában közvetlenül a malomban adják hozzá a klinker, a gipsz és a másodlagos cementtartalmú anyagok őrlése során.

Miért használnak őrlési segédanyagokat?

Az őrlési segédanyagokat elsősorban a gyártási folyamat hatékonyságának növelésére használják. Ez azt jelenti, hogy azonos energiafelhasználás mellett nagyobb mennyiségű cementet állítanak elő, vagy finomabb és reaktívabb cementet állítanak elő.

A modern cementadalékok emellett kémiai szempontból is szerepet játszanak a teljesítmény növelésében: a cement hidratációja során (a cement vízzel való keveredése során lejátszódó összetett kémiai reakciósorozat, amely a cement megszilárdulásához és a mechanikai szilárdság kialakulásához vezet) a cementadalékok jelenléte módosítja a reakcióképességet, és lehetővé teszi a nagyobb szilárdság elérését, vagy a szilárdulási kinetika jobb szabályozását, illetve a csökkentett vízigényt.

Az őrlési segédanyag és a cementadalék szinonimák?

Alapvetően igen, mert a piacon kapható modern termékek mind őrlési hatékonyságnövelőként, mind cementteljesítmény-növelőként működnek.

Mi a cementadalékok jellemző adagolása?

A tipikus adagok a 200-300 g és 2-3 kg között mozognak egy tonna cementre vonatkozóan.

Mi a hatásmechanizmusuk?

A cementőrlés (sok más őrlési művelethez hasonlóan) alacsony hatásfokú folyamat: a felhasznált energiának (kilowattórában (kWh) mérve) csak egy kisebb része alakul át ténylegesen cement finomságának növelésére. Ennek az energiának egy jelentős része hő formájában kárba vész.

Ez azért történik, mert a finomság növekedésével a finom részecskéknél agglomerációs jelenségek lépnek fel, amelyek csökkentik a folyamat általános hatékonyságát. A cementőrlést segítő adalékok lehetővé teszik ennek az agglomerációnak a szabályozását és csökkentését. Ez növeli a malom óránkénti termelését és az elérhető finomságot, azonos energiafogyasztás mellett.

Milyen termékcsaládok állnak rendelkezésre?

A Mapei több mint húsz éve kétféle cementadalék-családot hoz forgalomba: MA.G.A. (Mapei Grinding Aids) és MA.P.E. (Mapei Performance Enhancer). Ezeket a termékeket gyakran az egyes cementgyárak igényei szerint állítják össze.

Ki tudjuk-e számítani a cementadalékok használatával elért CO₂-kibocsátás-csökkenést?

Becslések szerint a cement-adalékanyag használatával előállított cement minden egyes tonnájára 20 kg CO₂-csökkentés jut az adalékanyag nélkül előállított cementhez képest. Ez a számítás 350 g/t átlagos adalékanyag-adagot, 25%-os malomtermelés-növekedést és 2%-os klinkercsökkentést vesz figyelembe a cement összetételében. A számítás alapja továbbá 0,57 kg CO₂/kWh energiamix és 862 kg CO₂ az előállított klinkertonnánként. Egy közepes méretű cementgyár esetében ez évente néhány tízmillió kg CO₂ csökkentésnek felel meg.

Matteo Magistri. K+F menedzser, Cement Adalékanyagok Üzletág, Mapei SpA (Olaszország)