L’estetica, il confort, la sicurezza

Superfici effetto legno, riduzione del rumore e prodotti antiscivolo: tre novità

Dalla linea Mapei Marine, tre prodotti innovativi per le esigenze dell'industria navale

L’estetica

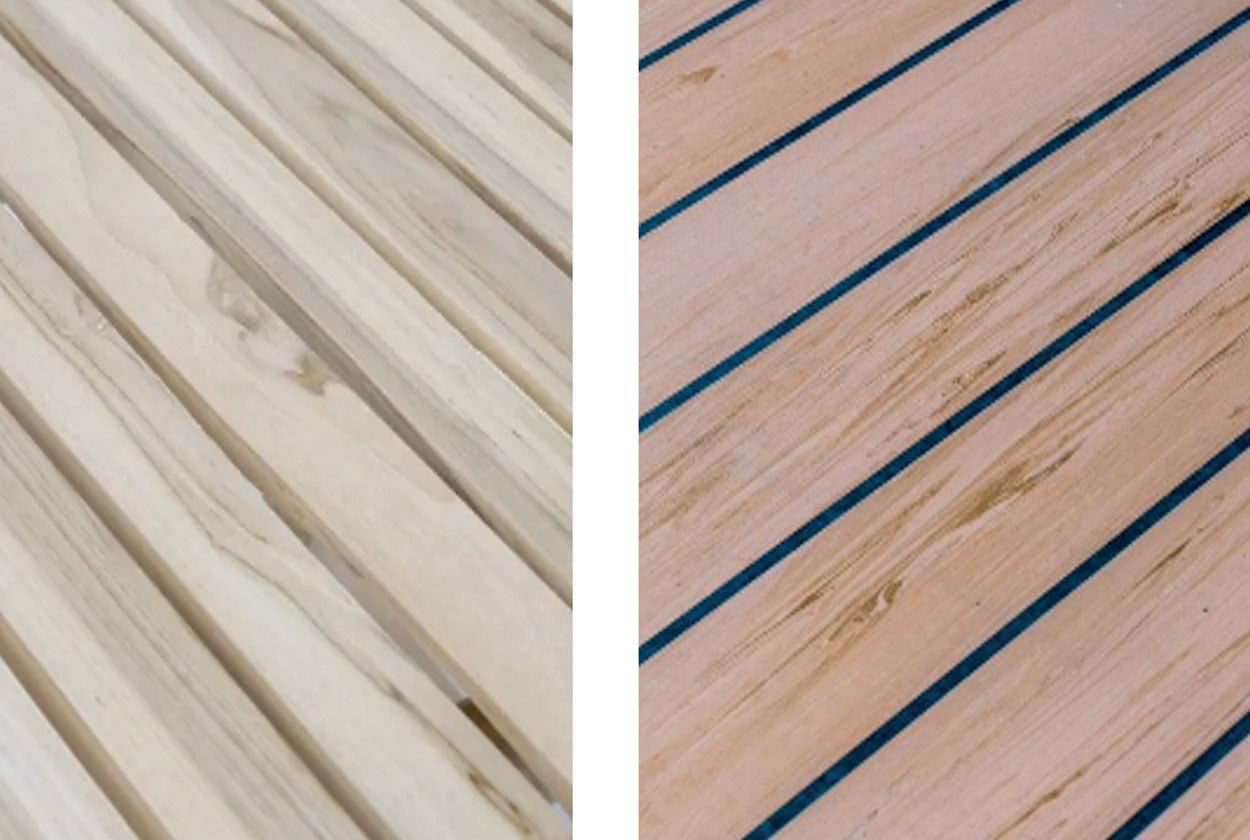

Sebbene da tempo l’industria navale abbia sostituito l’uso del legno naturale teak con il teak sintetico per il rivestimento dei ponti esterni delle navi, il piacere di vedere ponti in legno è ancora presente in chi ama navigare. Per questo motivo, la richiesta di surrogati estetici simili al legno ha fatto sì che vari produttori di sistemi resinosi proponessero soluzioni estetiche del teak sintetico che ricordino il legno naturale. Nel tempo questi effetti estetici sono stati progressivamente migliorati.

La venatura naturale del legno, o meglio la “fiammatura legnosa”, è determinata dalla particolare conformazione dei raggi midollari dei tronchi degli alberi. Essa si genera durante la crescita della pianta per effetto delle continue oscillazioni del tronco dovute al vento. Ciò che l’occhio umano percepisce, quando il tronco viene tagliato e lavorato, è un effetto ottico determinato proprio dalla natura delle venature che spesso sono tridimensionali. Da ciò appare chiaro quanto complesso sia realizzare la fiammatura di un legno naturale con un sistema resinoso “autolivellante”.

Mapedeck Teak Evolution per Costa Crociere

Per ottenere il risultato voluto è stato necessario modificare il prodotto base esistente MAPEDECK TEAK DESIGN, modificandone alcune caratteristiche meccaniche senza precludere la possibilità di avere più proposte cromatiche e rendendo nello stesso tempo possibile realizzare le fiammature nel prodotto ancora fluido.

Le criticità da superare erano legate alla stabilizzazione del sistema costituito dallo strato monocolore di base e dalle venature di colore a contrasto in esso realizzate. In particolare, le fiammature dovevano persistere fino al completo indurimento del prodotto, senza deformazioni e/o senza che si inglobassero nella massa ancora fluida scomparendo o formando chiazze o linee informi di varie dimensioni. Per realizzare manualmente le venature sono stati predisposti idonei “rastrelli” in acciaio con lamelle orientabili.

Le fasi applicative possono essere così sintetizzate:

- applicazione con spatola dentata di uno strato di circa 3,0 mm di MAPEDECK TEAK EVOLUTION monocolore;

- sullo strato ancora fluido, utilizzando scarpe chiodate e un idoneo dosatore montato su carrello con ruote dentate, è stato distribuito MAPEDECK TEAK EVOLUTION scelto in un colore a contrasto con il fondo monocolore. Successivamente, utilizzando il “rastrello” in acciaio, sono state realizzate le venature.

La riduzione del rumore

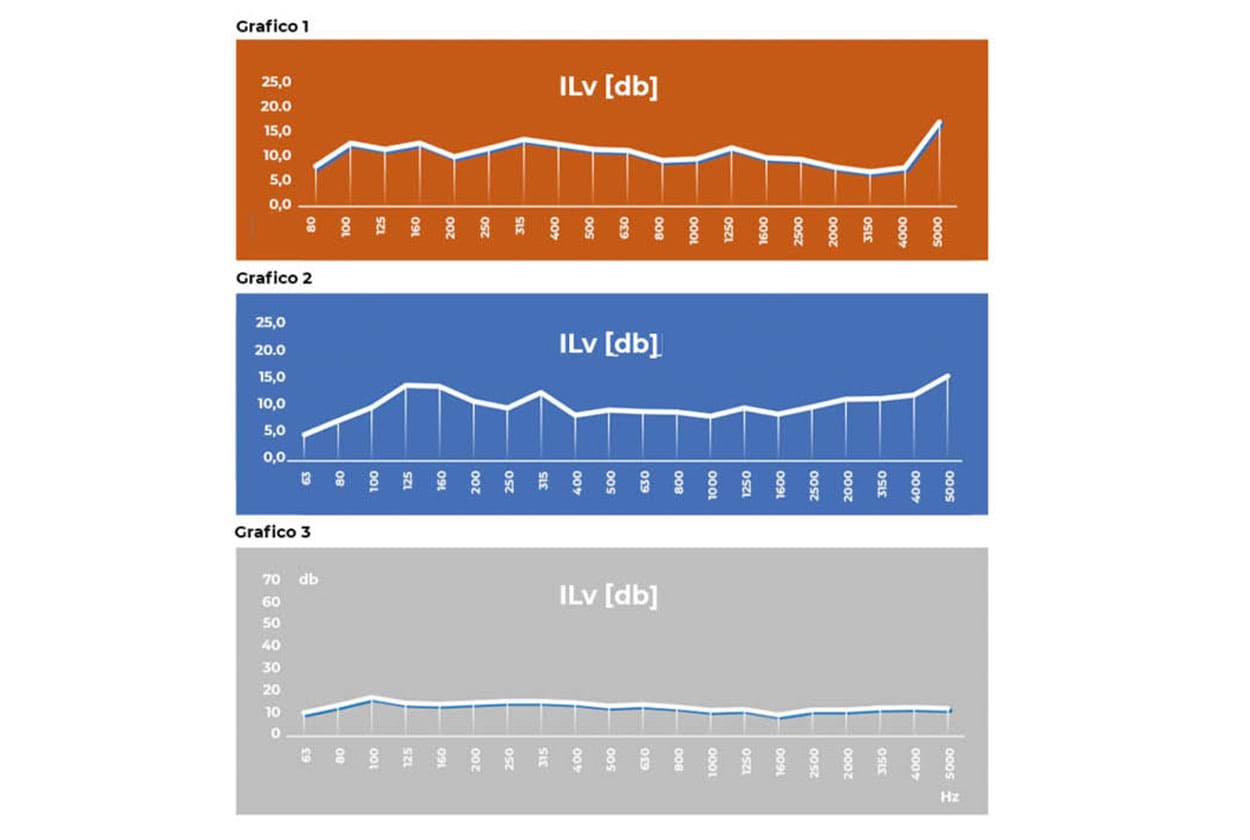

Negli anni sono state proposte varie tipologie di pavimentazioni acustiche costituite da due o più strati, per contenere l’impatto del rumore all’interno di locali tecnici e cabine passeggeri ed equipaggio. I limiti imposti erano quelli soliti per l’industria navale: basso peso e bassi spessori, condizioni queste che contrastavano con le esigenze di prestazioni acustiche per le quali sono elementi essenziali la massa e lo spessore.

Mapedeck FMC© per Fincantieri

La soluzione proposta da Mapei Marine è stata il sistema MAPEVISCO SYSTEM FCM 9-17, un sottofondo acustico smorzante con spessore totale 9,0 mm, che è stato applicato in cabine e in locali di ritrovo di ufficiali e sott’ufficiali, all’interno della portaerei Cavour, in servizio per la Marina Militare Italiana.

Il sistema realizzato MAPEVISCO SYSTEM FCM 9-17, era così strutturato:

Il grafico 3 mostra i valori dell’Insertion Loss (ILv dB) del sistema MAPEVISCO SYSTEM FCM 9-17.

Sullo strato smorzante è stato applicato il rivestimento autolivellante MAPEDECK DESIGN, di spessore 5,0 mm, nel “Quadrato Ufficiali” della nave Cavour.

La sicurezza

Lo scivolamento dipende da molti fattori. Alcuni sono legati alla persona: come si muove sulla pavimentazione, qual è il suo senso d’equilibrio, le sue caratteristiche fisiche, l’età. Altri alla natura e struttura superficiale della pavimentazione: usura, inquinamento (presenza di liquidi, grassi, ostacoli, buche, sporgenze) e, non ultimo, la scelta delle scarpe, spesso inadeguate alle condizioni ambientali.

Nonostante siano molti i fattori che coinvolgono il processo dello scivolamento, le caratteristiche di resistenza allo scivolamento di una superficie vengono definite in relazione al valore del solo coefficiente d’attrito dinamico (DCoF), valutato con diversi metodi di misura. Non è raro che misure fatte con metodiche e strumentazioni differenti, anche su una stessa superficie, possano dare risultati diversi, creando contestazioni e generando controversie.

Grazie alla ricerca Mapei e all’introduzione del fattore di sliding-contact, si amplia la base di conoscenze e si favorisce la crescita di nuove idee per sviluppare e migliorare la validità e l'affidabilità delle valutazioni dell’indice di rischio di scivolamento e monitorare come esso vari nel tempo, per una maggiore sicurezza relativamente al pericolo di cadute.

(1) La ricerca è stata svolta da Efrem Smadja.

(2) La ricerca è stata svolta da Ciro Scialò. Contributo importante è stato fornito dall'Assistenza Tecnica Mapei. Si ringraziano per la disponibilità i responsabili dell'Assistenza Tecnica Mapei Francesco Stronati e Paolo Giglio e il tecnico Umberto D'Aniello che ha applicato tutti i sistemi testati presso il Laboratorio Test Acustici Cetena di Riva Trigoso (GE).

(3) La ricerca è stata sviluppata da Ciro Scialò.