Re-Con Zero Evo: la chiave di volta per il calcestruzzo sostenibile in Giappone

Nonostante sia il materiale più usato al mondo e offra svariati vantaggi, il calcestruzzo presenta delle criticità non indifferenti. La prima fra tutte è la complessa questione della gestione dei rifiuti e i conseguenti costi di smaltimento.

Si parla spesso di calcestruzzo ecologico, di calcestruzzo riciclato, di industria sostenibile. Come è concretamente possibile abbattere i costi di smaltimento e allo stesso tempo i consumi delle risorse naturali?

Giorgio Ferrari del Laboratorio Ricerca & Sviluppo di Mapei SpA ci racconta come un prodotto Mapei, RE-CON ZERO EVO, permetta di evitare di ricorrere alla discarica e, allo stesso tempo, in pochi minuti e direttamente in betoniera, di trasformare il reso di calcestruzzo fresco in aggregati, che possono a loro volta essere integralmente recuperati e riciclati per produrre nuovo calcestruzzo. Insieme all'azienda giapponese NR-MX, è stato sviluppato ECON, un calcestruzzo innovativo con una lunga serie di vantaggi.

Il calcestruzzo, con più di 23 miliardi di tonnellate prodotte ogni anno, è il materiale più usato al mondo. Questo successo deriva dalle sue eccezionali caratteristiche: larga disponibilità, basso costo, possibilità di riempire qualsiasi forma geometrica allo stato fresco e creare strutture resistenti e durevoli allo stato indurito.

Il calcestruzzo, con più di 23 miliardi di tonnellate prodotte ogni anno, è il materiale più usato al mondo. Questo successo deriva dalle sue eccezionali caratteristiche: larga disponibilità, basso costo, possibilità di riempire qualsiasi forma geometrica allo stato fresco e creare strutture resistenti e durevoli allo stato indurito. Per contro, la produzione del calcestruzzo comporta notevoli inconvenienti relativi al consumo delle risorse naturali, emissioni di gas serra e produzione di rifiuti.

UN ECCESSO DI CALCESTRUZZO SI TRASFORMA IN RIFIUTI

Uno dei problemi più seri in termini di produzione di rifiuti nell’industria del calcestruzzo è il “calcestruzzo reso”, ovvero il calcestruzzo fresco non utilizzato che, per svariati motivi, non viene utilizzato nel cantiere e torna all’impianto di produzione all’interno dell’autobetoniera. Una delle ragioni del calcestruzzo reso è che il cliente preferisce ordinare un eccesso di calcestruzzo piuttosto che soffrire di mancanza di materiale per i getti durante la realizzazione dell’opera; in altri casi, il calcestruzzo non soddisfa le specifiche contrattuali (consistenza, temperatura, tempo di consegna) e viene rifiutato dal cliente.

La quantità di calcestruzzo reso nei paesi industrializzati varia dal 2 al 3 per cento della produzione; ciò significa che, ogni anno, una quantità variabile tra 500 e 700 milioni di tonnellate di calcestruzzo prodotto non viene utilizzata e torna agli impianti di produzione con le autobetoniere; in molti casi, il calcestruzzo reso è destinato a trasformarsi in un rifiuto, rappresentando un serio problema ambientale per gli impianti di produzione del calcestruzzo.

DA RIFIUTO A NUOVA VITA: UN ADDITIVO TRASFORMA IL CALCESTRUZZO RESO DIRETTAMENTE IN BETONIERA

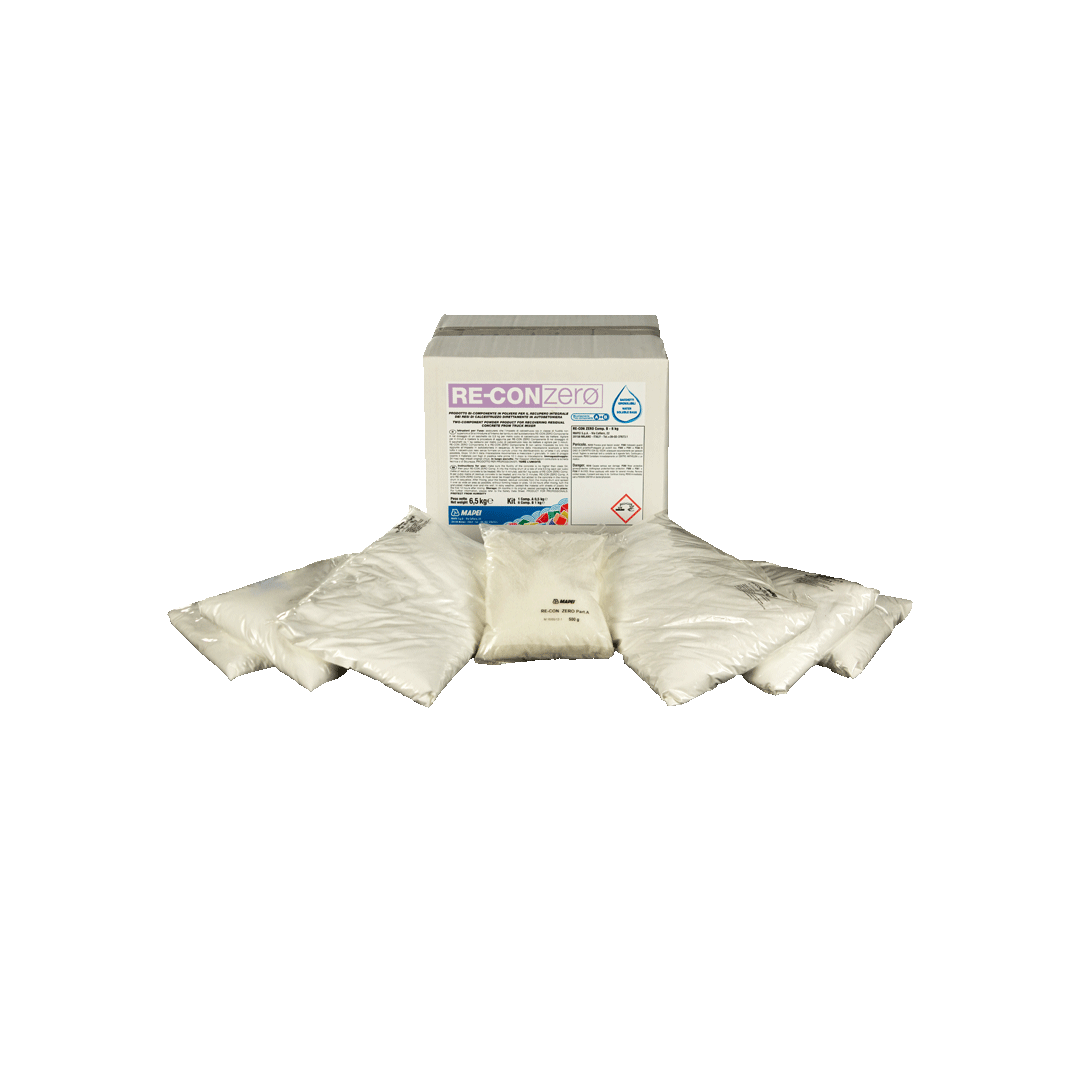

Nel 2012 Mapei ha inventato RE-CON ZERO, oggi affiancato dal prodotto di nuova generazione RE-CON ZERO EVO, un additivo bicomponente in polvere per il recupero del calcestruzzo reso. Aggiungendo RE-CON ZERO EVO nell’autobetoniera, il calcestruzzo reso è trasformato, in pochi minuti di mescolamento e senza produzione di rifiuti, in aggregati, che possono essere integralmente recuperati e riciclati per produrre nuovo calcestruzzo.

RE-CON ZERO EVO è il sistema più sostenibile per recuperare il calcestruzzo reso, in quanto viene completamente evitato il ricorso alla discarica e, con la produzione all’impianto di 2,3 tonnellate di aggregati da ogni metro cubo di calcestruzzo reso, si riduce l’attività di cava e si preservano le risorse naturali. Il vantaggio economico deriva dall’abbattimento dei costi di smaltimento dei rifiuti e dalla riduzione degli approvvigionamenti di aggregati naturali.

NR-MIX PARTNER GIAPPONESE DI SOSTENIBILITA'

Il Giappone è uno dei paesi in cui RE-CON ZERO EVO ha avuto la maggiore penetrazione, grazie anche all’impegno di NR-MIX – Nagaoka ready-Mixed Co., distributore esclusivo del RE-CON ZERO EVO per il Giappone.

NR-MIX è un’azienda fondata nel 1967, che celebra quest’anno il cinquantesimo anniversario della fondazione. L’attuale CEO, Mitsuya Miyamoto, 39 anni e una laurea in Economia Politica alla Meiji University di Tokyo, crede fermamente nell’innovazione e nei benefici dell’economia circolare. Per queste ragioni, Miyamoto considera RE-CON ZERO EVO la chiave di volta per contribuire alla sostenibilità dell’industria del calcestruzzo in Giappone.

Con il suo staff tecnico, NR-MIX ha sviluppato un calcestruzzo innovativo, ECON®, composto dal 100% di aggregati prodotti dal calcestruzzo reso trattato con Re-Con Zero EVO. Questo nuovo materiale viene attualmente prodotto nel nuovo impianto di Nagaoka (Izu no Kuni City, nella Prefettura di Shizuoka). Grazie alle eccellenti prestazioni in termini di resistenza meccanica e durabilità e al basso impatto ambientale, ECON® è oggi diffusamente utilizzato in tutto il Giappone per opere non strutturali, quali fondazioni, pavimentazioni, ecc.

Mitsuya Miyamoto è inoltre Presidente del GNN, un’associazione che riunisce più di 100 aziende giapponesi produttrici di calcestruzzo preconfezionato, molte delle quali utilizzano RE-CON ZERO EVO per recuperare il calcestruzzo reso. È inoltre molto attivo nell’introdurre materiali e tecnologie innovative nell’industria giapponese del calcestruzzo, coadiuvato dal manager per le relazioni internazionali Alberto Ferrari.

LA SPERIMENTAZIONE CONTINUA

Mapei e NR-MIX, in collaborazione con Shiraishi Kensetsu Concrete Co., nella Prefettura di Okayama, nel 2015 hanno sviluppato RE-CON ZERO SPRAY, un additivo liquido che viene spruzzato all’interno dell’autobetoniera e che permette di eliminare il lavaggio della betoniera con acqua dopo la fornitura del calcestruzzo. Con RE-CON ZERO SPRAY si evita lo spreco di ingenti volumi d’acqua per il lavaggio delle betoniere e si riduce la produzione di acque reflue inquinate all’impianto.

Recentemente, Mapei e NR-MIX, in collaborazione con l’Associazione Giapponese delle Autopompe e Kawabata Kogyo, un’azienda di autopompe della Prefettura di Fukui, hanno sviluppato RE-CON ZERO PUMP, il primo prodotto che permette il recupero del calcestruzzo reso dalla vasca di pompaggio delle autopompe per il calcestruzzo. Il primo container di RE-CON ZERO PUMP è stato recentemente inviato in Giappone dall’impianto di produzione Mapei di Mediglia (Milano).

Il Giappone è una delle nazioni tecnologicamente più avanzate, orientata alla modernità e all’innovazione per creare nuovi prodotti per un’industria sostenibile. Mapei e NR-MIX giocano un ruolo importante in questo processo, contribuendo con la linea dei prodotti Re-Con Zero a rendere più sostenibile l’industria del calcestruzzo giapponese.

Giorgio Ferrari. Laboratorio Ricerca & Sviluppo Mapei SpA