Tecnologia Mapei per trasformare gli scarti in risorse

L'idea che guida la linea Re-con è di trattare e riciclare i materiali invece di trasportarli in discarica

L'idea che guida la linea Re-con è di trattare e riciclare i materiali invece di trasportarli in discarica

A causa dell’incremento dei costi del carburante e delle materie prime, negli ultimi anni sono aumentati anche i costi per la produzione del calcestruzzo preconfezionato. Tale aumento è stato accelerato dalla pandemia Covid-19, per i problemi nella logistica a livello globale e nell’approvvigionamento delle materie prime. Parallelamente è cresciuta, a livello sociale e politico, la consapevolezza dell’importanza delle istanze ambientali legate all’inquinamento dell’aria e dell’acqua. La gestione dei residui della filiera del calcestruzzo (calcestruzzo reso e residui del lavaggio delle betoniere) è sempre più costosa e il tema è divenuto di cruciale importanza.

Mapei è impegnata da molti anni su questa problematica e può oggi offrire soluzioni in grado di trasformare il calcestruzzo reso e i residui del lavoaggio in risorse. La linea Re-Con aiuta i produttori di calcestruzzo a ridurre l’utilizzo di materie prime come acqua, sabbia e cemento, riducendo anche l’inquinamento delle acque. L’idea che guida la linea Re-Con è di ridurre l'impatto ambientale della produzione del calcestruzzo trasformando gli scarti di lavorazione in materiali riciclabili, invece di trasportarli in discarica.

La parolechiave in questo processo sono trasformare e riciclate.

Il modello di produzione circolare Re-Con Line

Le soluzioni Re-Con Line rendono possibile un notevole risparmio di calcestruzzo preconfezionato. Per esempio, una produzione annuale di 50.000 m3 ha una percentuale di calcestruzzo reso del 5%, cioè 2.500 m3 o circa 5.800 tonnellate. Ha inoltre circa 3.000 tonnellate di residui di lavaggio, che sono considerati rifiuti speciali poiché contengono metalli pesanti inquinanti. Per la produzione presa qui in considerazione, i costi si aggirano sulle decine di migliaia di euro. Le soluzioni Re-Con Line non solo abbattono questi costi, ma la trasformazione degli scarti in aggregati riciclabili comporta un ulteriore risparmio riducendo il bisogno di materie prime vergini.

Trasformare il calcestruzzo reso in aggregati

Poichè il calcestruzzo deve essere usato entro un tempo che varia da 1 a 4 ore dalla miscelazione, le quantità non utilizzate ed eventuali problemi nella qualità possono far si che decine di metri cubi di materiale siano riportati ogni giorno all’impianto di produzione, dove vengono lasciati indurire per poi essere portati in discarica. Ogni anno nel mondo si stimano circa 460 milioni di tonnellate di calcestruzzo reso.

Nel 2010 Mapei ha introdotto Re-Con Zero rivoluzionando la gestione del calcestruzzo reso, che può ora essere trasformato in un materiale riciclabile tramite un processo chimico. Oggi l’ultima versione Re-Con Zero EVO è utilizzata in tutto il mondo. Con questi prodotti è possibile dare il via a un processo di trasformazione che avviene in pochi minuti trasformando il calcestruzzo fresco in un materiale granulare, che dopo l’indurimento può essere riutilizzato. Il calcestruzzo può essere trattato direttamente nella betoniera e gli aggregati così ottenuti scaricati a terra per l’asciugatura. La betoniera resta pulita e pronta per nuovi carichi, mentre il calcestruzzo reso non finisce in discarica ma può essere utilizzato per sostituire gli aggregati naturali in un nuovo calcestruzzo o essere venduto come materiale di riempimento.

Acqua più pulita e meno rifiuti dalle betoniere

Il metodo di lavaggio delle betoniere Re-Con Dry washing è stato messo a punto da Mapei nel 2019, in collaborazione con la compagnia norvegese Ølen betong. Nel 2020 ha ricevuto il premio “Innovazione dell’anno” dall’associazione norvegese dei costruttori. Re-Con Dry washing riduce i residui di lavaggio delle betoniere usando le proprietà assorbenti degli aggregati Re-Con Zero EVO, ottenuti dal calcestruzzo reso. Il lavaggio a secco rende possibile trattare circa il 70% dei residui di cemento che solitamente restano nella betoniera anche dopo la completa consegna del calcestruzzo in essa contenuto. Il restante 30% può essere usato nella produzione del calcestruzzo sostituendo la sabbia e gli altri aggregati. Investendo in questa soluzione, numerosi produttori hanno ottenuto un modello produzione circolare e senza scarti. Per pulire una betoniera dopo questo tipo di lavaggio è necessaria molta meno acqua. Inoltre, l’acqua utilizzata risulta avere un pH più basso e contiene una quantità inferiore di metalli pesanti (come il cromo esavalente). Studiando il processo con l’istituto norvegese di ricerca SINTEF, Mapei ha inoltre scoperto che gli aggregati utilizzati assorbono CO2 attraverso il processo di carbonatazione.

Ridurre l’utilizzo di acqua e cemento

Il grande consumo di calcestruzzo in molte aree del mondo sta esaurendo la disponibilità di aggregati naturali di qualità. La sabbia sta diventando un materiale sempre più ricercato e il suo prezzo è in aumento. Si avverte pertanto l’esigenza di una produzione più sostenibile, che utilizzi una maggiore quantità di materiali riciclati o di sabbie non naturali o di qualità inferiore. I materiali riciclati comportano generalmente un maggiore assorbimento di acqua, a causa della superficie porosa. Questi materiali contengono minerali di argilla che richiedono una maggiore quantità di acqua in fase di miscelazione, cosa che comporta anche un maggiore utilizzo di cemento, poiché il rapporto tra acqua e cemento è fissato da standard industriali. Con gli additivi Re-Con AGG l’aumento di richiesta di acqua non comporta un analogo aumento nella quantità di cemento necessario. Come è possibile? La risposta è nei polimeri Re-Con AGG, che impediscono alle superfici porose e alle strutture cristalline degli aggregati di assorbire acqua dal calcestruzzo fresco, che resta fluido per un tempo maggiore. In questo modo i costi economici e ambientali sono ridotti.

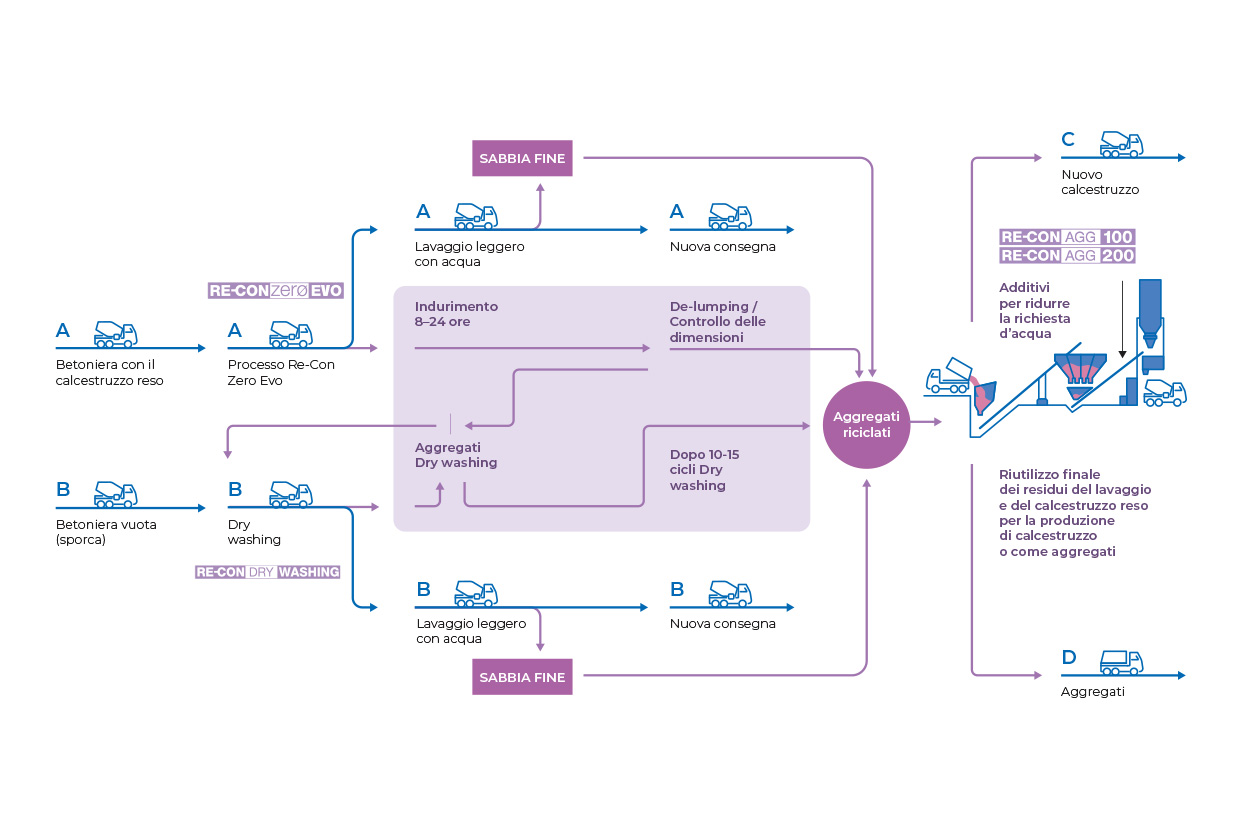

Per le betoniere che tornano all’impianto di produzione dopo la consegna del calcestruzzo ci sono due alternative. Nel caso A la betoniera contiene del calcestruzzo reso, mentre nel caso B non contiene calcestruzzo ma circa 200 kg di residui cementizi che formano un sottile strato sulla parete interna del tamburo. Nel caso A il calcestruzzo reso è trattato con il processo Re-Con Zero EVO, che trasforma il calcestruzzo reso allo stato fresco in un materiale granulare che viene scaricato a terra e lasciato indurire per 8-24 ore. Sulla betoniera si può poi effettuare un lavaggio veloce che la rende pronta per la successiva operazione, Il processo dura circa 15 minuti. I materiali ottenuti, che potremmo chiamare “aggregati Re-Con Zero” possono essere venduti per essere utilizzati come materiali da riempimento, riutilizzati nella produzione di nuovo calcestruzzo o come aggregati nel processo Dry washing del caso B.

Quando invece una betoniera torna vuota ma sporca (caso B), viene riempita con gli aggregati Re-Con Zero (circa 1 m3 di aggregati, o 2.500 kg) e viene messa in funzione per almeno 4 minuti. Durante la rotazione, gli aggregati puliscono l’interno del tamburo e assorbono circa il 5% di residui cementizi, formando un nuovo strato di pasta cementizia. La betoniera viene poi svuotata e successivamente lavata. È ora pulita e pronta per una nuova consegna. La necessità di lavare una betoniera vuota può variare da caso a caso. Di solito viene lavata solo alla fine dell’ultimo carico della giornata, ma in alcuni casi specifici e in genere nei climi caldi le betoniere devono essere pulite anche durante il giorno tra le diverse consegne. Gli aggregati Dry washing possono essere riutilizzati 10-15 volte prima che la loro capacità assorbente perda di efficienza. Vengono quindi usati nella fase C per sostituire le materie prime vergini nel calcestruzzo nuovo o nella fase D dove vengono venduti. Nella fase C gli additivi Re-Con AGG permettono di ridurre l’acqua necessaria, e quindi anche il cemento, mantenendo il calcestruzzo fluido per un periodo di tempo più lungo.