Ricerca e Sviluppo

/

10/04/2024

Test di velocità in laboratorio

La comprensione dei principi tecnici e mineralogici dei sistemi rapidi è cruciale per lo sviluppo di prodotti di qualità

Nell'industria edilizia di oggi, la riduzione dei tempi di esecuzione è fondamentale non solo per le nuove costruzioni, ma anche per i progetti di restauro e ristrutturazione. Le formulazioni cementizie svolgono un ruolo significativo nel raggiungimento di una rapida resistenza attraverso i processi di idratazione. Gli additivi acceleranti e i sistemi di leganti misti vengono utilizzati per ridurre i tempi di presa da diverse ore a pochi minuti.

Parola d'ordine: innovazione

La riduzione dei tempi di esecuzione è sicuramente una delle caratteristiche dell’edilizia moderna, che riguarda non solo le nuove costruzioni ma anche e soprattutto i rifacimenti e ripristini, dove è necessario garantire la rapida praticabilità degli ambienti.

Parliamo di formulazioni a base cemento, adesivi per piastrelle, fughe riempitive e autolivellanti, nei quali lo sviluppo delle resistenze è dovuto all’idratazione del cemento quando il prodotto in polvere viene miscelato con acqua: è su questo processo chimico che è necessario agire. Ciò può essere ottenuto aggiungendo additivi acceleranti oppure, con maggiore efficacia, utilizzando dei sistemi leganti misti che producono reazioni molto più veloci di quelle ottenute con il comune cemento Portland, al punto che si passa da tempi di presa dell’ordine delle ore a tempi dell’ordine delle decine di minuti.

Le formule cementizie coprono un ampio specchio di applicazioni: malte autolivellanti e da riparazione, adesivi, fugature, e impermeabilizzanti

La comprensione dei principi tecnici e mineralogici dei sistemi rapidi è cruciale per lo sviluppo di prodotti di alta qualità in un ambito in cui i problemi sono rappresentati dal mantenimento della lavorabilità a fronte del tempo di presa rapido, dal controllo dello sviluppo delle resistenze a temperature diverse e dal controllo dell’invecchiamento di prodotti, che sono molto sensibili in ragione della loro elevata reattività. Inoltre, il ricercatore deve capire le interazioni complesse che insorgono con gli additivi ritardanti di presa o con quelli che vengono usati per migliorare lo sviluppo delle resistenze meccaniche. Particolare qui è il ruolo del litio carbonato, che migliora le resistenze a freddo ma il cui approvvigionamento deve combattere una battaglia con il consumo nelle batterie delle auto elettriche.

Il controllo e l’accelerazione del tempo di presa normalmente vengono ottenuti utilizzando delle miscele di cemento Portland, calcio solfato e cemento alluminoso. Calcio solfato e cemento alluminoso possono anche essere alimentati assieme nella formula come cemento solfoalluminoso.

Le formule cementizie

Le formule cementizie rapide coprono un ampio specchio di applicazioni: malte autolivellanti, adesivi per piastrelle, fughe, malte da riparazione e impermeabilizzanti rapidi. Questi prodotti possono soddisfare diverse esigenze: la praticabilità degli ambienti, il lavaggio rapido delle fughe, la possibilità di applicare velocemente un secondo strato di prodotto dove necessario, la rapida perdita di umidità (condizione necessaria affinché un pavimento possa essere ricoperto), superfici più resistenti all’abrasione e maggior stabilità dimensionale grazie alla riduzione dei ritiri.

Nel caso delle fughe cementizie, Mapei oltre venti anni fa ha sviluppato una tecnologia che non richiede l’uso del cemento Portland e che non genera in fase di idratazione cristalli di idrossido di calcio, che danno origine a efflorescenze sulla superficie: in questo modo viene garantita la massima stabilità di colore. Su questa tecnologia si basa ULTRACOLOR PLUS, prodotto tutt’ora ineguagliato e disponibile in una gamma di 40 colori.

Il controllo e l’accelerazione del tempo di presa normalmente vengono ottenuti utilizzando miscele di cemento Portland, calcio solfato e cemento alluminoso

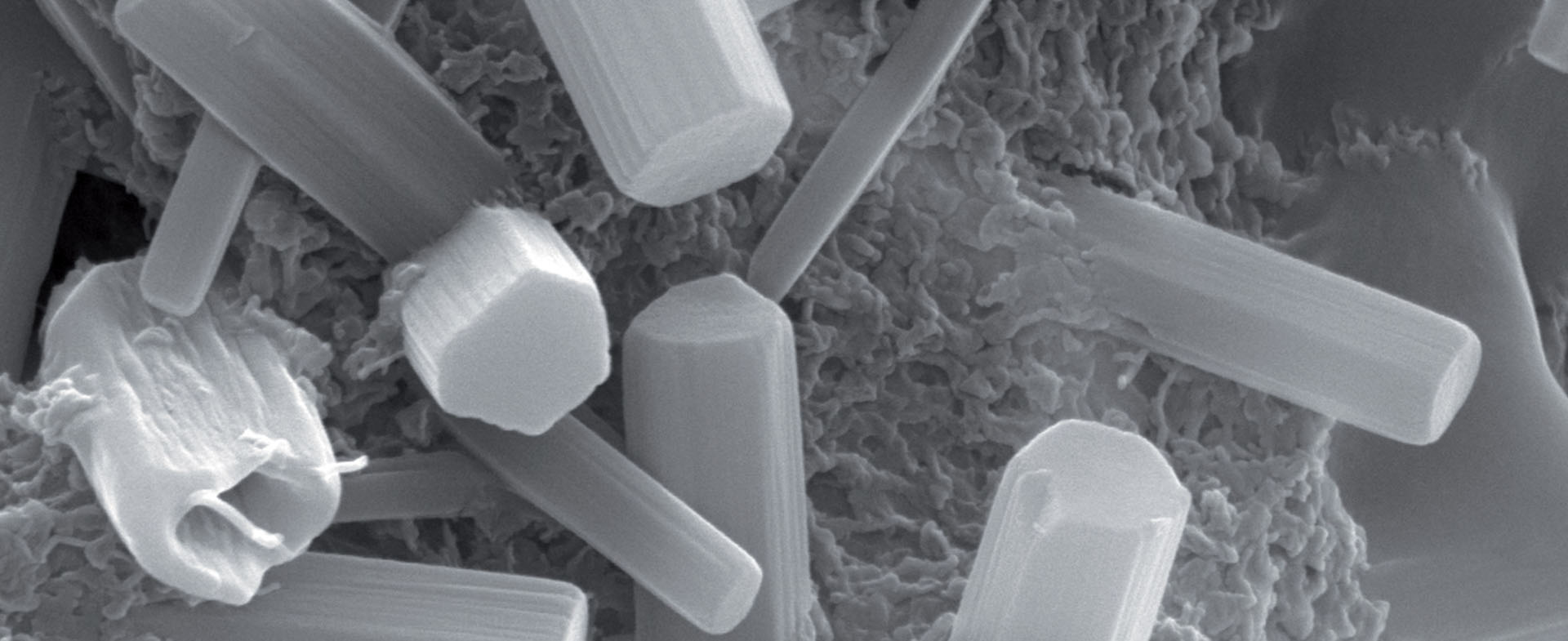

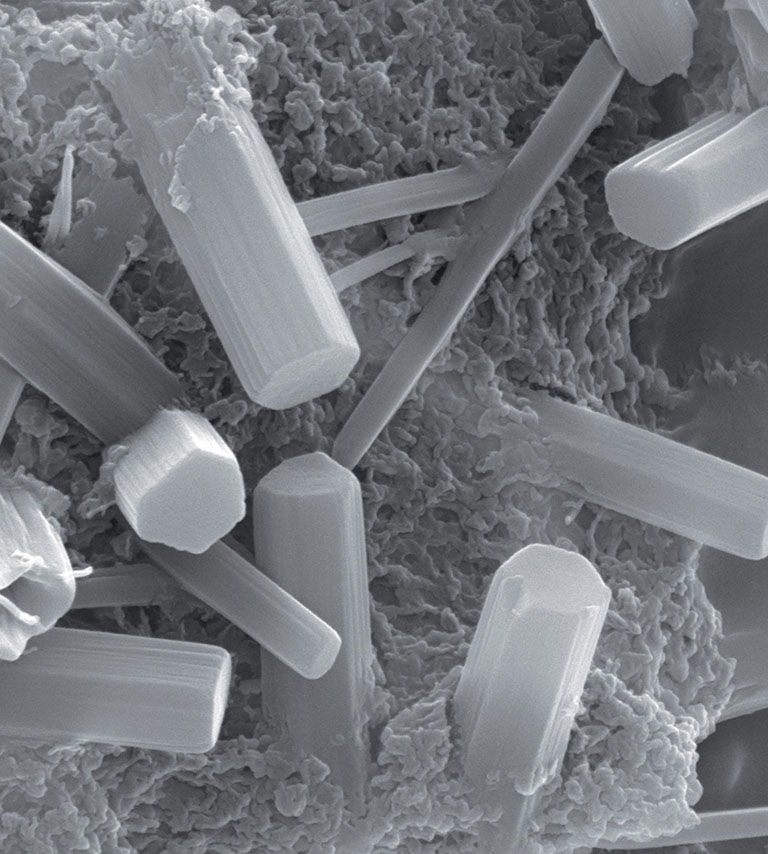

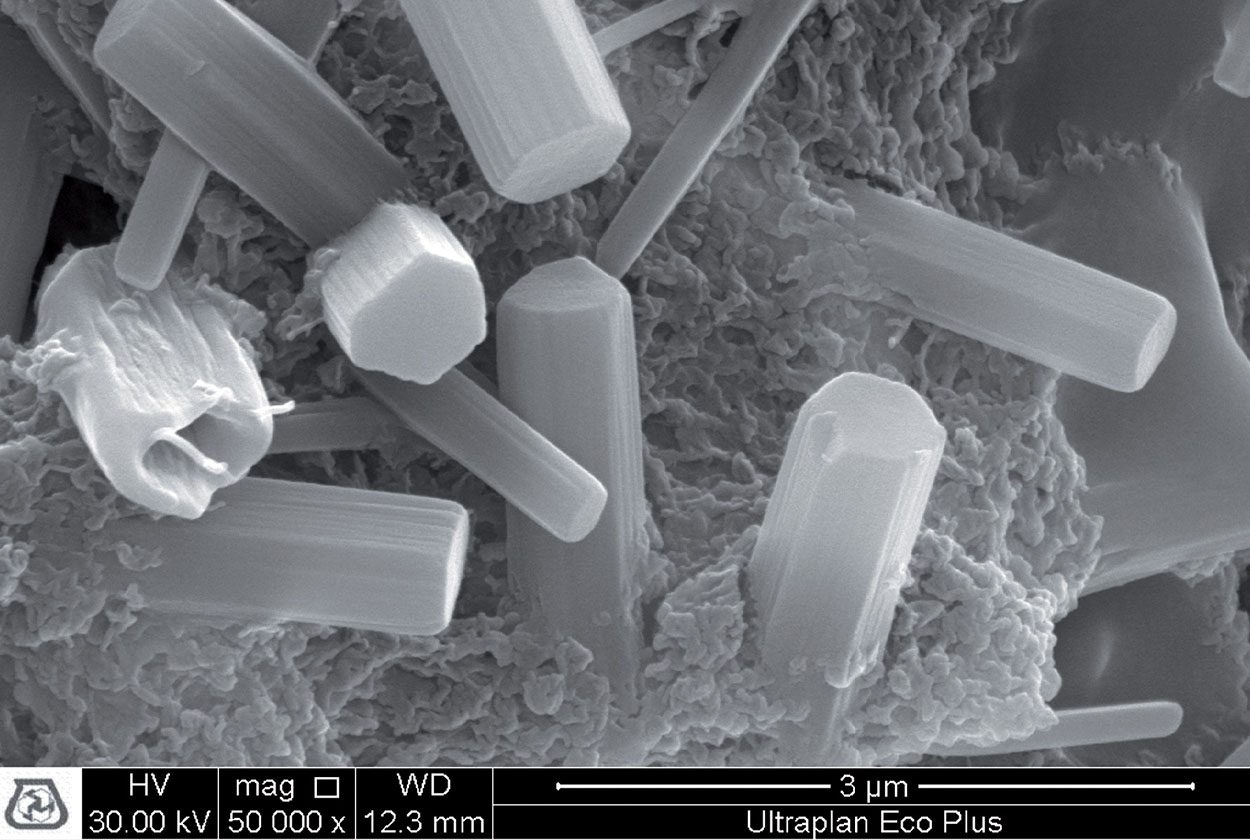

Foto al microscopio elettronico di cristalli di ettringite, la specie chimica che si forma nei leganti Mapei a base di cemento alluminoso e le cui caratteristiche vengono utilizzate nei prodotti rapidi.

La chimica alla base dei prodotti rapidi

La specie chimica che si forma principalmente nei sistemi leganti misti su cui si basano i prodotti rapidi è l’ettringite, che cattura 32 molecole d’acqua. Il 47% del peso dell’ettringite è dato infatti dal peso dell’acqua catturata, che è superiore del 50% rispetto a quella che si combina nell’idratazione del cemento Portland.

Questa “cristallizzazione dell’acqua” è molto importante nell’applicazione delle pietre naturali, che spesso sono sensibili all’umidità e possono macchiarsi, ed evita che possano manifestarsi effetti estetici sgradevoli, non rari qualora si usi il prodotto sbagliato. Gli adesivi specifici per la posa delle pietre naturali sensibili all’acqua, per esempio GRANIRAPID ed ELASTORAPID, sfruttano la chimica descritta per garantire una soluzione immune dal problema delle macchiature.

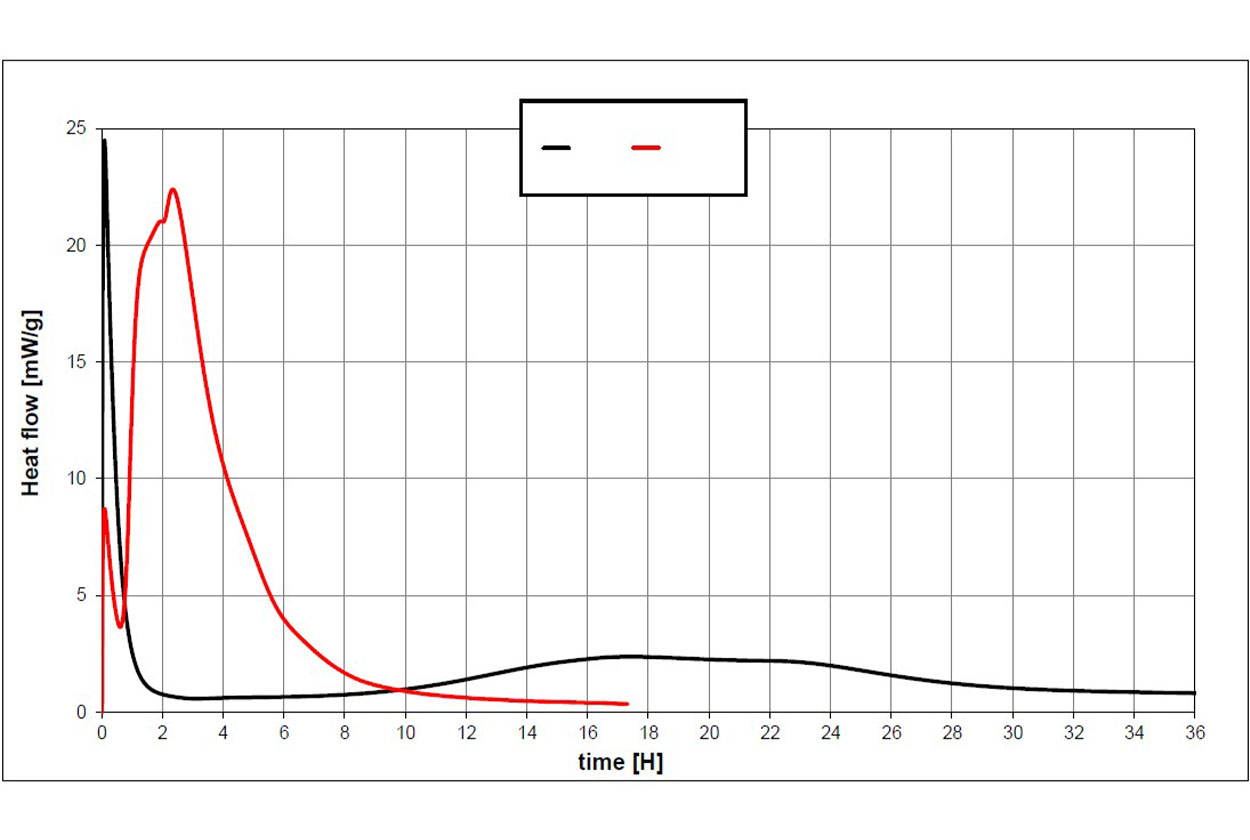

Grafico 1. Confronto tra il profilo calorimetrico di un adesivo rapido e quello di un adesivo a presa normale: il primo ha una curva calorimetrica molto più intensa e rapida del secondo.

Da un punto di vista chimico, l'ettringite è un trisolfo-alluminato di calcio idrato. I cristalli di ettringite hanno una tipica struttura aciculare molto ben visibile al microscopio elettronico. I laboratori di Milano utilizzano inoltre una tecnica che permette di apprezzare anche qualitativamente le diversa cinetiche di idratazione dei sistemi rapidi a confronto con i sistemi a presa normale a base di solo cemento Portland. Si tratta del “calorimetro isotermo”, che è un bagno termostatico a temperatura costante e controllata all’interno del quale vengono inseriti piccoli campioni dei prodotti misurando il calore prodotto dalla reazione di idratazione nel tempo. Il Grafico 1 qui sopra riportato mostra il confronto tra il profilo calorimetrico di un adesivo rapido e quello di un adesivo a presa normale.

La caratteristica di rapidità ha anche delle ricadute nelle normative europee che descrivono adesivi e fughe per piastrelle (rispettivamente la EN 12004 e la EN 13888). In entrambe le normative i prodotti rapidi sono identificati dalla lettera F (Fast), che richiede la misura dell’adesione e delle resistenze meccaniche a 6 ore: vengono qui stabiliti dei requisiti minimi, anziché i canonici 28 giorni dei prodotti a presa normale.

Malte autolivellanti

Un altro importante settore di applicazione della tecnologia dei leganti a presa rapida è quello delle malte autolivellanti, che hanno lo scopo di migliorare la base da rivestire garantendo continuità e uniformità su tutto il suo volume. Gli autolivellanti a loro volta possono essere coperti, usando un opportuno adesivo, dal pavimento finale oppure rimanere a vista, protetti eventualmente da uno strato di resina. Poiché queste malte non vengono ricoperte e protette durante l’indurimento esiste il rischio – specialmente quando l’applicazione avviene alle alte temperature o in ambienti molto ventilati – che si verifichi un asciugamento precoce dello strato superficiale, che ha come effetto la riduzione della durezza superficiale. Un altro problema è invece legato agli eccessivi assorbimenti del sottofondo – quando non ben primerizzato – che può dare problemi di aspetto superficiale perché l’acqua di idratazione non risulta prontamente disponibile all’idratazione. In entrambi i casi i problemi possono essere risolti formulando il sistema legante che aumenti la formazione di ettringite. Tale approccio però è praticabile solo per autolivellanti da applicare all’interno, perché l’ettringite ha stabilità limitata all’esterno, in particolare sotto l’azione di acqua e umidità.

In ogni caso, negli autolivellanti (i prodotti della linea ULTRAPLAN) vengono sfruttati il rapido sviluppo delle resistenze meccaniche e il veloce asciugamento per consentire l’applicazione del rivestimento nel giro di pochi giorni o addirittura di poche ore nel caso dei prodotti ultrarapidi. Inoltre, la miscela degli ingredienti che compongono la fase legante può essere controllata in modo da minimizzare i movimenti del prodotto (che avvengono per effetto delle reazioni di idratazione) per evitare distacchi e crepe.

È importante infine sottolineare come Mapei sia integrata a monte con le tecnologie qui discusse, poiché Gorka, produttore polacco di cemento alluminoso, fa parte del gruppo dal 2000. Ciò ha permesso negli anni di creare delle straordinarie sinergie che hanno permesso ai nostri prodotti di essere costantemente all’avanguardia e alle nostre soluzioni di essere sempre innovative.