Ricerca e Sviluppo

/

23/02/2024

La sfida dei cementi a basso contenuto di clinker

Soluzioni innovative per la neutralità carbonica, dal cemento al calcestruzzo

La produzione di cemento è una delle principali fonti di emissioni di CO₂: si stima che contribuisca all'8% delle emissioni globali. Per raggiungere la neutralità carbonica entro il 2050, l'industria del cemento sta attuando varie azioni. Tra queste, quella più rapidamente efficace è la riduzione del contenuto di clinker dei cementi.

Verso il calcestruzzo senza emissioni di CO2

Negli ultimi anni l’industria del cemento si è trovata ad affrontare nuove sfide legate all’esigenza di ridurre le emissioni di CO2 per raggiungere la neutralità carbonica. La produzione di cemento, infatti, è una delle principali fonti di emissioni di CO2 e si stima che contribuisca all’8% delle emissioni globali: questo a causa della decarbonatazione del calcare utilizzato per produrre il clinker e delle grandi quantità di combustibili necessarie per raggiungere elevate temperature di cottura. Complessivamente, si stima che per ogni tonnellata di clinker vengano prodotte e immesse nell'atmosfera circa 0,85 tonnellate di CO2.

Per raggiungere l’obiettivo della neutralità carbonica entro il 2050, l’industria del cemento sta adottando diverse azioni. Queste includono, ad esempio, l’aumento dell’uso di combustibili alternativi, la riduzione del rapporto clinker/cemento, l’uso di gas naturale e idrogeno, l’uso di materie prime alternative, la cattura, l’utilizzo e lo stoccaggio del carbonio, l’uso e l’efficientamento di energie rinnovabili, trasporti basati su approvvigionamenti locali ed ecosostenibili. Tra le possibili azioni, la più rapida è la riduzione del contenuto di clinker nei cementi. Attualmente in Europa il rapporto medio clinker/cemento è intorno a 0,75 e per contribuire in modo significativo alla neutralità si stima che dovrà essere ridotto a 0,65.

Opportunità offerte dalle normative attuali

Entro certi limiti è possibile ottenere una riduzione del rapporto clinker/cemento nell'ambito dei tipi di cemento classificati nella EN 197-1. Grazie all'ottimizzazione delle caratteristiche chimico-fisiche dei cementi e soprattutto all'utilizzo di specifici additivi cementizi, è spesso possibile ottenere riduzioni significative del 3-4% di clinker mantenendo inalterate le prestazioni del cemento. Tuttavia, se si considerano i cementi più utilizzati per produrre calcestruzzo (CEM I e CEM II/A-L), non è possibile abbassare ulteriormente il rapporto clinker/cemento. Un passo più importante concesso dalla EN 197-1, è quello di fare maggior uso di cementi compositi nella produzione di calcestruzzo, in quanto è possibile ridurre fortemente il rapporto clinker/cemento. Ad esempio, i cementi pozzolanici con pozzolana naturale (P) rappresentano un'alternativa che può essere utilizzata in varie parti del mondo traendo profitto dall'attività pozzolanica delle sabbie di origine vulcanica.

Un passo ancora più grande in questa direzione si è compiuto con la pubblicazione nel 2021 della norma EN 197-5 in cui vengono classificati dei nuovi cementi compositi e ternari a bassissimo contenuto di clinker. L’utilizzo di questi cementi renderebbe più semplice il raggiungimento degli obiettivi di neutralità carbonica. Rientrano in questo standard le composizioni molto interessanti di cementi a base di argilla calcinata e calcare.

Infine, la nuova EN 197-6 pubblicata nel 2023, introduce la possibilità di utilizzare i fini di calcestruzzo riciclato come materiale cementizio supplementare dato che, entro certi limiti, essi si comportano come il calcare. L'utilizzo di questo nuovo componente permetterà di ridurre il consumo di materie prime naturali e di rifiuti da conferire in discarica. Fa quindi parte di un più ampio programma di economia circolare del calcestruzzo.

Problemi legati ai cementi a basso contenuto di clinker

Oltre ai vantaggi ambientali ed economici associati a una minor rapporto clinker/cemento, i calcestruzzi prodotti con cementi compositi possono perfino mostrare delle proprietà migliorate. Ad esempio, i cementi contenenti materiali pozzolanici, come la pozzolana naturale o l'argilla calcinata, possono portare a una maggiore resistenza agli attacchi esterni e, di conseguenza, a una maggiore durabilità.

Purtroppo, l'utilizzo di questo tipo di cementi può presentare anche degli aspetti critici legati in particolare all'elevata superficie specifica e all'alta capacità assorbente dei materiali cementizi supplementari. Queste caratteristiche possono portare a una maggiore richiesta di acqua, a una perdita di lavorabilità del calcestruzzo fresco e a una perdita di efficacia dei superfluidificanti utilizzati nella produzione del calcestruzzo.

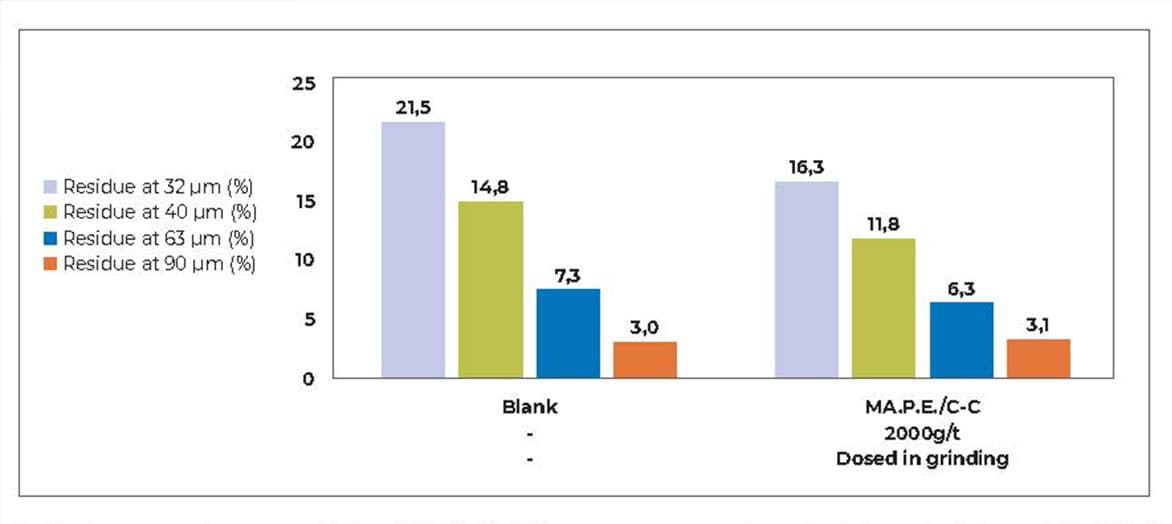

1. Air-jet granulometry of the CEM IV/A (P) cement reproduced with and without MA.P.E./C-C.

I nuovi additivi cementizi MA.P.E./C-C

Per mitigare i problemi dei cementi a basso contenuto di clinker, Mapei ha sviluppato una nuova gamma di additivi cementizi denominata MA.P.E./C-C (dal Cemento al Calcestruzzo). Oltre al miglioramento della comminuzione e delle prestazioni meccaniche del cemento, questi additivi permettono di migliorarne la lavorabilità sia nelle applicazioni in malta che nelle applicazioni in calcestruzzo.

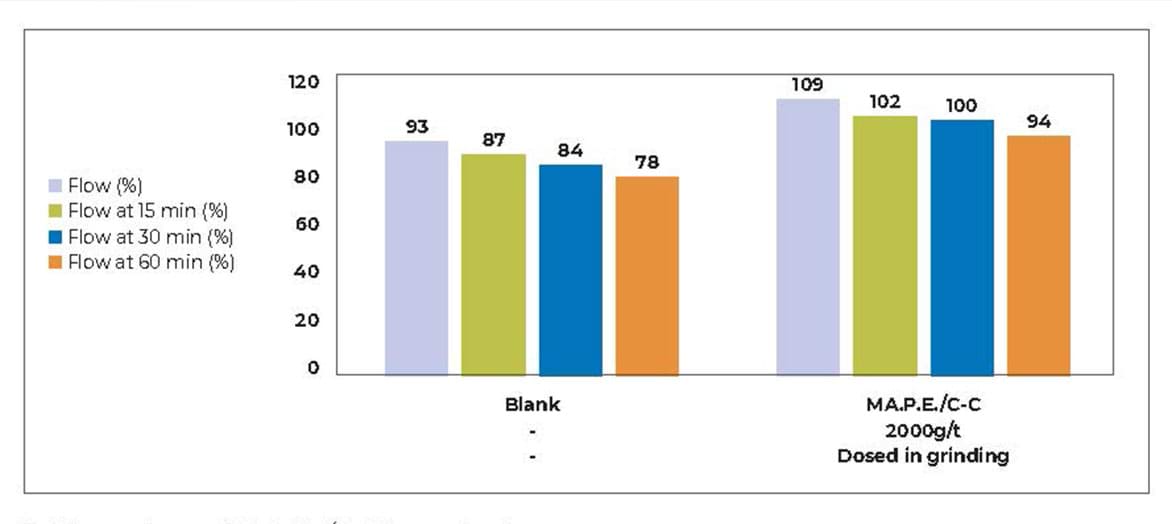

2. Flow values of CEM IV/A (P) standard mortars

Miglioramento della qualità di un cemento pozzolanico

Riportiamo qui un primo caso, relativo alla produzione di un cemento pozzolanico, CEM IV/A (P) secondo la EN 197-1. La pozzolana a disposizione del produttore di cemento era molto attiva ma aveva il difetto di assorbire molta acqua a causa della sua elevata superficie specifica. Questa caratteristica provocava un'elevata richiesta di acqua e una scarsa lavorabilità nelle applicazioni in calcestruzzo, che ne rendevano molto difficile l'utilizzo.

Il cemento è stato riprodotto secondo la ricetta industriale del produttore (69% clinker, 4% gesso, 27% pozzolana) nel laboratorio R&D di Mapei, con e senza aggiunta di MA.P.E./C-C durante la macinazione in mulini di laboratorio.

La finezza dei cementi di laboratorio è stata stimata mediante setacciatura a getto d'aria (EN 196-6) e i risultati sono mostrati in Figura 1. MA.P.E./C-C ha permesso di migliorare significativamente, a parità di tempo di macinazione, la finezza del cemento grazie all'introduzione nella loro formulazione di componenti specifici. MA.P.E./C-C sarà quindi in grado di ridurre l’energia necessaria per produrre il cemento oppure di aumentarne la produzione a parità di consumo energetico.

Come già evidenziato, il problema principale di questo cemento era la sua cattiva lavorabilità, legata principalmente al suo elevato assorbimento di acqua. La lavorabilità è stata quindi valutata in malta standard secondo la norma EN 1015-3. Secondo questo metodo, un valore di spandimento è determinato dall’aumento del diametro di un campione di malta fresca, posto su una specifica tavola per mezzo di uno stampo, al quale vengono applicati un numero fisso di impatti verticali ottenuti sollevando la tavola e lasciandola cadere liberamente da un’altezza fissa. La prova è stata ripetuta a tempi prestabiliti dalla miscelazione per valutare anche la perdita di lavorabilità nel tempo. Come mostrato in Figura 2, MA.P.E./C-C ha permesso di aumentare notevolmente la lavorabilità iniziale e di mantenere la lavorabilità nel tempo, con un valore di spandimento che dopo 60 minuti è ancora superiore al valore di spandimento iniziale del campione di riferimento.

È noto che talvolta le prestazioni in calcestruzzo sono diverse da quelle ottenute in malta. Per simulare l’effetto in calcestruzzo, le stesse prove sono state eseguite in malta di calcestruzzo equivalente (Cement Equivalent Mortar, C.E.M.). Queste malte, la cui composizione si deduce da quella del calcestruzzo, hanno infatti proprietà reologiche affini a quelle del calcestruzzo. Per preparare la C.E.M. senza l'uso supplementare di additivi per calcestruzzo, si è deciso di lavorare con una quantità elevata di acqua (a/c=0,61) simulando la consistenza di calcestruzzi semifluidi. I risultati, riportati in Figura 3, hanno confermato quelli ottenuti in malta standard: un incremento del valore di spandimento iniziale e il suo mantenimento nel tempo. Queste sono chiare indicazioni che MA.P.E./C-C può aumentare la lavorabilità sia nell'applicazione in malta che in calcestruzzo.

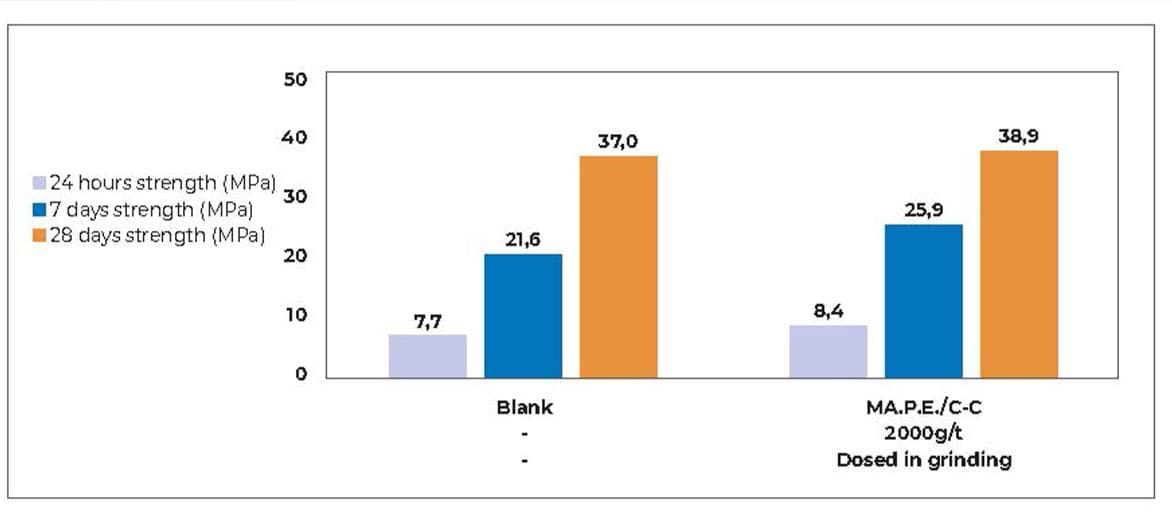

Le Figure 4 e 5 mostrano l'effetto del MA.P.E./C-C sullo sviluppo delle resistenze meccaniche delle stesse malte descritte in precedenza. L'aggiunta di MA.P.E./C-C ha permesso di esaltare le prestazioni per ogni tipo di malta e per ogni tempo di stagionatura. Questa caratteristica consente anche di ottimizzare il processo di produzione del cemento pozzolanico, riducendo ulteriormente il rapporto clinker/cemento o riducendone la finezza.

3. Flow values of CEM IV/A (P) Concrete Equivalent Mortars (C.E.M.).

Miglioramento della qualità di un cemento speciale

Il secondo esempio riguarda un cemento speciale prodotto sostituendo circa il 50 % di clinker con una materia prima secondaria, nell'ottica di una notevole riduzione delle emissioni specifiche di CO2. La materia prima secondaria utilizzata per questo cemento è una miscela di argilla calcinata e di minerali inerti riciclati, caratterizzata da un'elevata porosità che comporta un'elevata richiesta di acqua. Di conseguenza, il cemento presenta una notevole perdita di lavorabilità e un aumento della viscosità del calcestruzzo fresco che ne rendono difficile l'utilizzo.

Per questo tipo di cemento gli additivi MA.P.E./C-C sono stati testati su un cemento industriale aggiungendoli all'acqua di impasto di malte standard con rapporto acqua/cemento aumentato (a/c=0,6).

MA.P.E./C-C ha permesso di aumentare notevolmente la lavorabilità iniziale del cemento industriale e di mantenerla nel tempo, con un valore di spandimento che dopo 60 minuti è simile al valore di spandimento iniziale del campione di riferimento.

La viscosità delle malte è stata stimata mediante un reometro dotato di uno specifico “sistema di misurazione a sfera” a una velocità di stiro di 1s-1. L'evoluzione della viscosità è stata monitorata per 60 minuti dalla miscelazione delle malte.

I risultati hanno confermato l'aumentata fluidità della malta additivata con MA.P.E./C-C. Inoltre, MA.P.E./C-C ha mantenuto una bassa viscosità nel tempo della malta fresca, con viscosità a 60 minuti dalla miscelazione inferiore alla viscosità iniziale del campione di riferimento.

4. Mechanical strength of CEM IV/A (P) standard mortars.

MA.P.E./C-C: una soluzione tecnica sostenibile

Questi esempi dimostrano che MA.P.E./C-C, la nuova gamma di additivi cementizi sviluppata da Mapei, può aiutare i produttori e gli utilizzatori di cemento nei casi più difficili, grazie alla combinazione di numerosi benefici: maggiore efficienza di macinazione, migliore lavorabilità in malta e in calcestruzzo, aumento della resistenza meccanica.

Inoltre, dimostrano la versatilità di questi nuovi additivi utilizzati nei casi di elevato tasso di sostituzione del clinker con materiali che, in condizioni normali, diminuirebbero la qualità dei cementi rendendone molto difficile l'utilizzo.

Gli additivi MA.P.E./C-C permettono di risolvere questi problemi e rappresentano una risposta alla sfida che l’industria del cemento dovrà affrontare nei prossimi decenni.

Questi additivi consentono infatti di produrre cementi con un minor contenuto di clinker, minori costi di produzione, minori emissioni di CO2 e con una qualità superiore, con effetti che si potranno percepire sia nelle applicazioni in malta che in quelle in calcestruzzo.

5. Mechanical strength of CEM IV/A (P) Concrete Equivalent Mortars (C.E.M.).